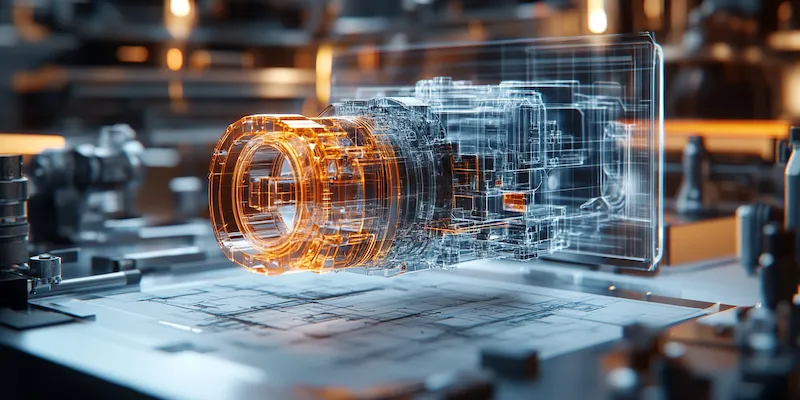

Budowa maszyn CNC opiera się na kilku kluczowych elementach, które współpracują ze sobą, aby zapewnić precyzyjne i efektywne wykonywanie zadań obróbczych. Na początku warto zwrócić uwagę na ramę maszyny, która stanowi jej szkielet i jest odpowiedzialna za stabilność oraz sztywność konstrukcji. Wykonana zazwyczaj z metalu, rama musi być odpowiednio zaprojektowana, aby zminimalizować drgania podczas pracy. Kolejnym istotnym elementem jest układ napędowy, który składa się z silników krokowych lub serwomotorów. Te komponenty odpowiadają za ruch narzędzi w trzech osiach – X, Y i Z. Warto również wspomnieć o prowadnicach liniowych oraz śrubach kulowych, które umożliwiają precyzyjne przesuwanie elementów roboczych. Nie można zapomnieć o jednostce sterującej, która interpretuje dane z programu CAD/CAM i przekształca je w sygnały dla silników.

Jakie technologie są wykorzystywane w maszynach CNC

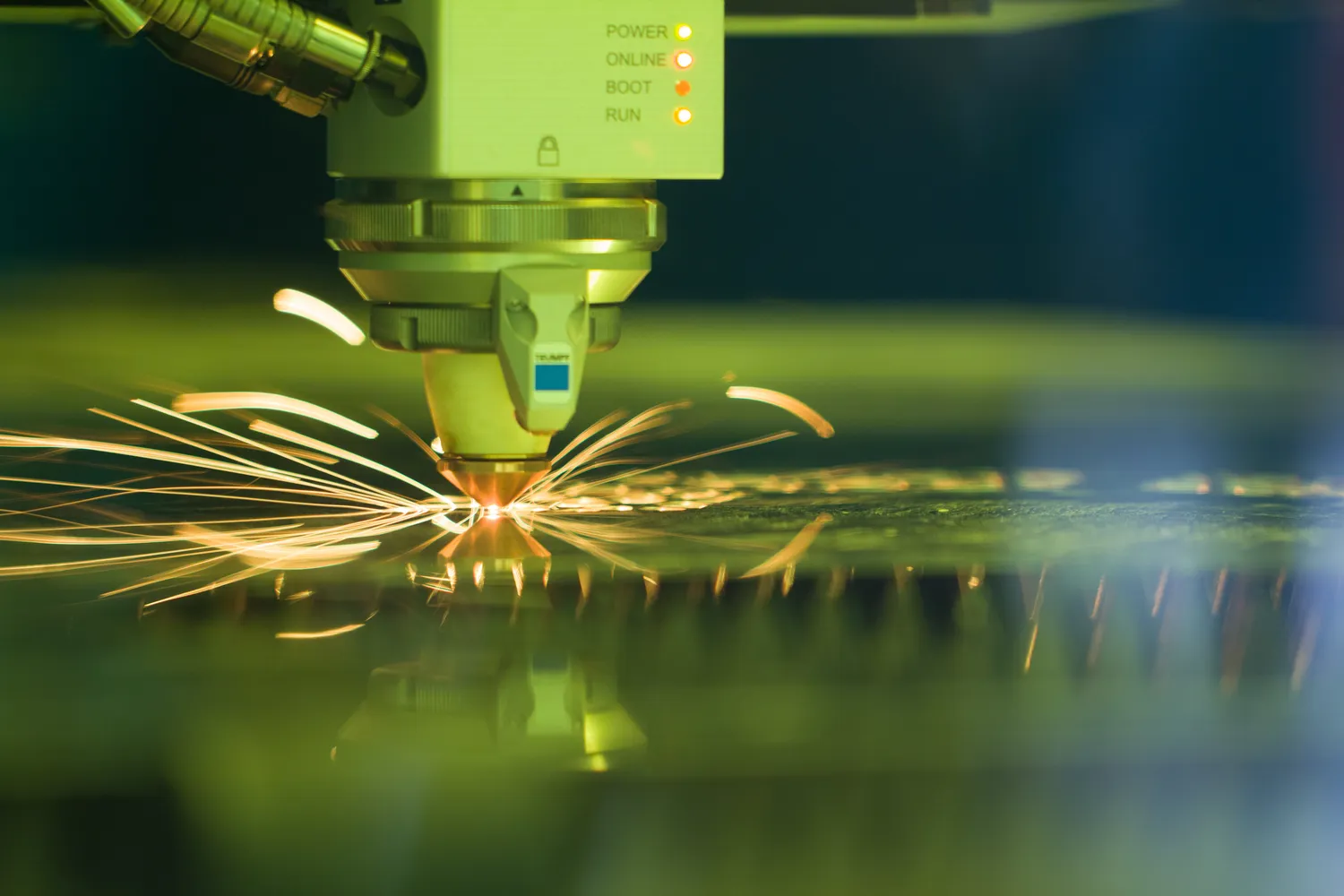

W kontekście budowy maszyn CNC niezwykle istotne jest zrozumienie technologii, które są wykorzystywane do ich działania. Współczesne maszyny CNC korzystają z zaawansowanych systemów sterowania numerycznego, które pozwalają na programowanie skomplikowanych procesów obróbczych. Jedną z najpopularniejszych technologii jest frezowanie CNC, które polega na usuwaniu materiału za pomocą obracającego się narzędzia skrawającego. Inną powszechnie stosowaną metodą jest toczenie CNC, gdzie materiał obrabiany jest umieszczany w uchwycie i obracany wokół własnej osi. W ostatnich latach coraz większą popularność zdobywa także technologia druku 3D, która pozwala na tworzenie skomplikowanych kształtów bez potrzeby użycia tradycyjnych narzędzi skrawających. Dodatkowo maszyny CNC mogą być wyposażone w różne systemy chłodzenia oraz odsysania wiórów, co znacząco wpływa na jakość obróbki oraz bezpieczeństwo pracy.

Jakie materiały można obrabiać przy użyciu maszyn CNC

Budowa maszyn CNC

Budowa maszyn CNC otwiera drzwi do obróbki wielu różnych materiałów, co czyni je niezwykle wszechstronnymi narzędziami w przemyśle. Najczęściej obrabianymi materiałami są metale, takie jak stal nierdzewna, aluminium czy miedź. Dzięki odpowiednim narzędziom skrawającym oraz parametrom obróbczych możliwe jest uzyskanie precyzyjnych detali metalowych o skomplikowanych kształtach. Oprócz metali, maszyny CNC doskonale radzą sobie z obróbką tworzyw sztucznych, takich jak PVC czy poliwęglan. Te materiały są często wykorzystywane w branży reklamowej oraz produkcji prototypów. Warto również zwrócić uwagę na możliwość obróbki kompozytów oraz drewna, co czyni maszyny CNC idealnym rozwiązaniem dla stolarzy i producentów mebli. W przypadku drewna można uzyskać różnorodne kształty i wzory, co zwiększa estetykę finalnych produktów.

Jakie są zalety korzystania z maszyn CNC w produkcji

Korzystanie z maszyn CNC w produkcji przynosi wiele korzyści zarówno dla małych warsztatów rzemieślniczych, jak i dużych zakładów przemysłowych. Przede wszystkim maszyny te charakteryzują się wysoką precyzją wykonania detali, co przekłada się na lepszą jakość produktów końcowych. Dzięki automatyzacji procesów obróbczych możliwe jest znaczne zwiększenie wydajności produkcji oraz redukcja czasu potrzebnego na realizację zamówień. Maszyny CNC pozwalają również na łatwe powielanie tych samych detali w dużych seriach, co jest nieocenione w przypadku produkcji seryjnej. Dodatkowo dzięki zastosowaniu nowoczesnych technologii możliwe jest minimalizowanie odpadów materiałowych, co wpływa na ekonomię produkcji oraz ochronę środowiska. Ważnym aspektem jest także możliwość programowania skomplikowanych kształtów i wzorów, co otwiera nowe możliwości projektowe dla inżynierów i designerów.

Jakie są najnowsze trendy w budowie maszyn CNC

W ostatnich latach budowa maszyn CNC przeszła znaczną ewolucję, a nowe trendy technologiczne wpływają na ich rozwój. Jednym z najważniejszych kierunków jest integracja sztucznej inteligencji oraz uczenia maszynowego w procesach obróbczych. Dzięki tym technologiom maszyny mogą samodzielnie analizować dane dotyczące wydajności oraz jakości produkcji, co pozwala na optymalizację procesów i minimalizację błędów. Wzrost znaczenia automatyzacji to kolejny istotny trend, który przyczynia się do zwiększenia efektywności produkcji. Systemy automatycznego załadunku i rozładunku materiałów stają się standardem w nowoczesnych zakładach, co pozwala na dalsze skrócenie czasu cyklu produkcyjnego. Również rozwój technologii druku 3D w połączeniu z maszynami CNC otwiera nowe możliwości w zakresie tworzenia skomplikowanych struktur i komponentów. Warto również zauważyć rosnącą popularność maszyn CNC z napędem elektrycznym, które charakteryzują się mniejszym zużyciem energii oraz cichszą pracą.

Jakie są koszty związane z budową i eksploatacją maszyn CNC

Kiedy rozważa się inwestycję w maszyny CNC, ważne jest uwzględnienie zarówno kosztów budowy, jak i późniejszej eksploatacji tych urządzeń. Koszt zakupu maszyny CNC może się znacznie różnić w zależności od jej specyfikacji, wielkości oraz zastosowanej technologii. Proste modele mogą kosztować od kilku tysięcy złotych, podczas gdy zaawansowane maszyny przemysłowe mogą osiągać ceny rzędu setek tysięcy złotych. Oprócz samego zakupu należy również uwzględnić koszty związane z instalacją oraz uruchomieniem maszyny, które mogą obejmować szkolenie personelu oraz dostosowanie pomieszczeń do wymagań technicznych. Warto także pamiętać o kosztach eksploatacyjnych, takich jak energia elektryczna, konserwacja oraz wymiana narzędzi skrawających. Regularna konserwacja jest kluczowa dla zapewnienia długotrwałej wydajności maszyny i minimalizacji ryzyka awarii. Dodatkowo warto uwzględnić koszty materiałów do obróbki oraz ewentualne koszty związane z programowaniem i projektowaniem detali.

Jakie umiejętności są potrzebne do obsługi maszyn CNC

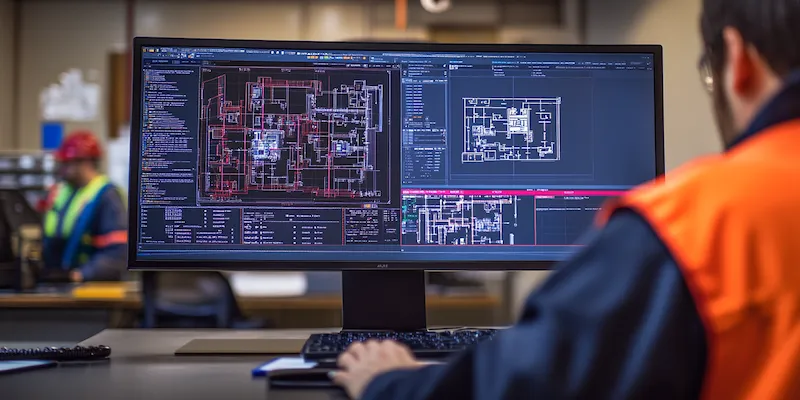

Obsługa maszyn CNC wymaga od operatorów określonych umiejętności oraz wiedzy technicznej, aby zapewnić prawidłowe funkcjonowanie urządzeń oraz wysoką jakość produkcji. Przede wszystkim niezbędna jest znajomość podstawowych zasad obróbki skrawaniem oraz technologii stosowanych w danej branży. Operatorzy powinni być zaznajomieni z różnymi rodzajami narzędzi skrawających oraz materiałów, które będą obrabiane. Umiejętność czytania rysunków technicznych oraz schematów CAD/CAM jest kluczowa dla prawidłowego programowania maszyny i realizacji zamówień zgodnie z wymaganiami klienta. Dodatkowo operatorzy muszą posiadać zdolności analityczne, aby móc monitorować proces obróbczy i reagować na ewentualne problemy czy nieprawidłowości. Warto również zwrócić uwagę na umiejętności związane z obsługą oprogramowania sterującego maszyną CNC, które często wymaga znajomości języków programowania takich jak G-code czy M-code.

Jakie są zastosowania maszyn CNC w różnych branżach

Maszyny CNC znajdują szerokie zastosowanie w wielu branżach przemysłowych, co czyni je niezwykle wszechstronnymi narzędziami produkcyjnymi. W przemyśle motoryzacyjnym maszyny te są wykorzystywane do precyzyjnego frezowania i toczenia elementów silników, skrzyń biegów czy podzespołów zawieszenia. Dzięki wysokiej dokładności obróbki możliwe jest osiągnięcie wymaganych tolerancji, co ma kluczowe znaczenie dla bezpieczeństwa pojazdów. W branży lotniczej maszyny CNC służą do produkcji skomplikowanych komponentów strukturalnych oraz systemów napędowych, gdzie precyzja wykonania ma ogromne znaczenie dla niezawodności całego systemu. Również w przemyśle elektronicznym maszyny te odgrywają istotną rolę przy produkcji płytek drukowanych oraz obudów urządzeń elektronicznych. W sektorze meblarskim maszyny CNC umożliwiają tworzenie unikalnych wzorów i kształtów mebli, co zwiększa ich atrakcyjność na rynku.

Jakie wyzwania stoją przed przemysłem związanym z maszynami CNC

Przemysł związany z budową i eksploatacją maszyn CNC stoi przed wieloma wyzwaniami, które mogą wpłynąć na jego rozwój i przyszłość. Jednym z głównych problemów jest rosnąca konkurencja na rynku globalnym, która zmusza producentów do ciągłego doskonalenia swoich produktów oraz usług. Firmy muszą inwestować w badania i rozwój nowych technologii oraz innowacyjnych rozwiązań, aby utrzymać swoją pozycję na rynku. Kolejnym wyzwaniem jest niedobór wykwalifikowanej kadry pracowniczej, co może ograniczać możliwości rozwoju firm zajmujących się obróbką CNC. W miarę jak technologia staje się coraz bardziej zaawansowana, konieczne staje się ciągłe kształcenie pracowników oraz dostosowywanie programów edukacyjnych do aktualnych potrzeb rynku pracy. Dodatkowo przemysł musi zmierzyć się z rosnącymi wymaganiami dotyczącymi ochrony środowiska oraz efektywności energetycznej procesów produkcyjnych.

Jakie są przyszłościowe kierunki rozwoju technologii CNC

Przyszłość technologii CNC zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi innowacji technologicznych oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków rozwoju jest dalsza automatyzacja procesów obróbczych poprzez integrację robotyki z maszynami CNC. Roboty współpracujące mogą wspierać operatorów w wykonywaniu rutynowych czynności, co pozwoli im skupić się na bardziej skomplikowanych zadaniach wymagających kreatywności i wiedzy technicznej. Rozwój Internetu Rzeczy (IoT) również ma potencjał do rewolucjonizowania branży CNC poprzez umożliwienie zbierania danych w czasie rzeczywistym dotyczących wydajności maszyn oraz jakości produkcji. Dzięki analizie tych danych możliwe będzie prognozowanie awarii oraz optymalizacja procesów produkcyjnych w czasie rzeczywistym. Kolejnym interesującym kierunkiem jest rozwój technologii druku 3D w połączeniu z tradycyjnymi metodami obróbczych, co pozwoli na tworzenie bardziej skomplikowanych struktur przy jednoczesnym zachowaniu wysokiej jakości wykonania detali.