Budowa maszyn przemysłowych na zamówienie to proces wymagający precyzji, zaawansowanej wiedzy inżynierskiej oraz ścisłej współpracy z klientem. W erze dynamicznego rozwoju technologicznego i rosnącej konkurencji, przedsiębiorstwa poszukują rozwiązań, które pozwolą im zoptymalizować produkcję, zwiększyć efektywność i dostosować się do specyficznych potrzeb ich działalności. Zamiast sięgać po standardowe, masowo produkowane maszyny, coraz częściej decydują się na indywidualne projekty, dopasowane do ich unikalnych wymagań.

Proces ten rozpoczyna się od szczegółowej analizy potrzeb klienta. Inżynierowie i specjaliści ds. produkcji spotykają się z przedstawicielami firmy, aby dogłębnie zrozumieć cel, jaki ma spełniać nowa maszyna. Kluczowe pytania dotyczą rodzaju produkcji, skali, oczekiwanej wydajności, dostępnego budżetu, a także specyficznych parametrów technicznych i warunków pracy. Na tym etapie definiowane są również wszelkie wymagania dotyczące bezpieczeństwa, ergonomii, a także integracji z istniejącą infrastrukturą produkcyjną.

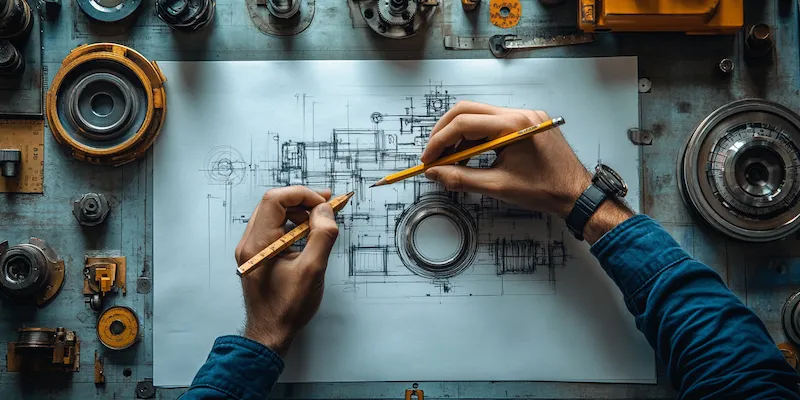

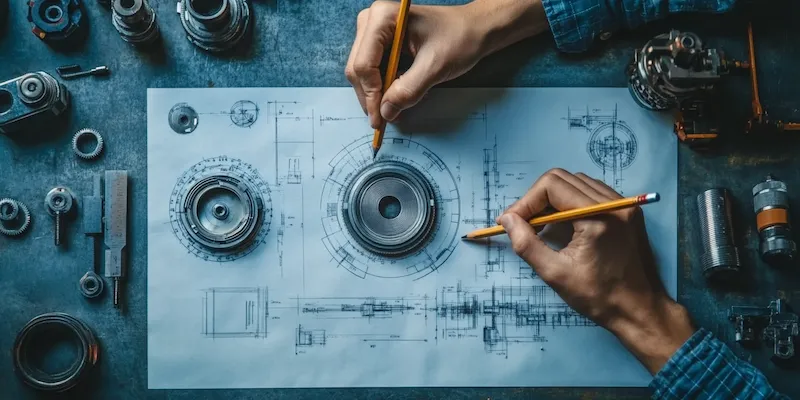

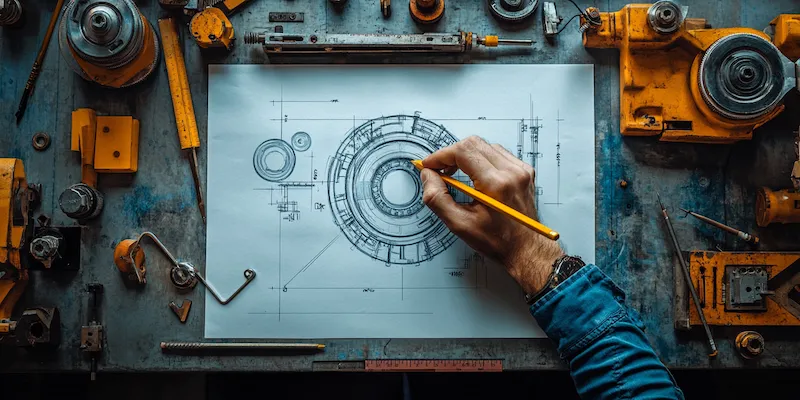

Następnie zespół projektowy przystępuje do fazy koncepcyjnej i projektowej. Wykorzystując nowoczesne oprogramowanie CAD/CAM, tworzone są szczegółowe projekty 3D maszyny, uwzględniające wszystkie zdefiniowane wcześniej wytyczne. Na tym etapie możliwe jest przeprowadzanie symulacji, testowanie różnych rozwiązań i optymalizacja konstrukcji pod kątem wytrzymałości, funkcjonalności i kosztów produkcji. Dopracowanie projektu jest kluczowe dla uniknięcia kosztownych błędów na późniejszych etapach i zapewnienia, że finalny produkt będzie w pełni odpowiadał oczekiwaniom.

Kolejnym krokiem jest wybór odpowiednich materiałów i komponentów. Specjaliści dobierają materiały o wymaganej wytrzymałości, odporności na korozję czy specyficzne warunki środowiskowe. Podobnie dobierane są podzespoły – silniki, przekładnie, systemy sterowania – od renomowanych producentów, gwarantujących niezawodność i długą żywotność maszyny. Każdy element jest starannie dobierany, aby zapewnić optymalną wydajność i bezpieczeństwo użytkowania.

Budowa maszyn przemysłowych na zamówienie to inwestycja w przyszłość firmy, pozwalająca na uzyskanie przewagi konkurencyjnej poprzez unikalne, efektywne i dopasowane rozwiązania technologiczne. Zrozumienie każdego etapu tego złożonego procesu jest kluczowe dla osiągnięcia sukcesu i zapewnienia maksymalnego zwrotu z inwestycji.

Kluczowe etapy realizacji budowy maszyn przemysłowych na zamówienie

Realizacja budowy maszyn przemysłowych na zamówienie to złożony proces, który można podzielić na kilka kluczowych etapów, każdy z nich równie ważny dla końcowego sukcesu projektu. Od precyzyjnego zdefiniowania potrzeb, poprzez zaawansowane projektowanie, aż po dokładne testy i wdrożenie, każdy krok wymaga zaangażowania i specjalistycznej wiedzy. Zrozumienie tych etapów pozwala nie tylko na efektywne zarządzanie projektem, ale również na pełne docenienie wartości, jaką niesie ze sobą indywidualnie zaprojektowana i wyprodukowana maszyna.

Pierwszym, fundamentalnym etapem jest faza analizy i konsultacji. Na tym etapie odbywają się szczegółowe rozmowy z klientem, mające na celu dokładne zrozumienie jego potrzeb produkcyjnych, celów biznesowych oraz specyficznych wymagań technicznych. Analizowane są procesy, w których maszyna ma być wykorzystana, oczekiwana wydajność, rodzaj przetwarzanych materiałów, a także wszelkie ograniczenia, takie jak przestrzeń czy budżet. Dokładne zebranie tych informacji jest podstawą do stworzenia rozwiązania, które faktycznie przyniesie oczekiwane korzyści.

Kolejnym etapem jest projektowanie koncepcyjne i szczegółowe. Na podstawie zebranych danych, inżynierowie tworzą wstępne koncepcje rozwiązań, które następnie są rozwijane w szczegółowe projekty techniczne. Wykorzystywane są do tego zaawansowane narzędzia do projektowania wspomaganego komputerowo (CAD), które pozwalają na tworzenie trójwymiarowych modeli maszyn, symulację ich działania i optymalizację konstrukcji. Na tym etapie kluczowe jest uwzględnienie ergonomii, bezpieczeństwa pracy oraz łatwości serwisowania maszyny.

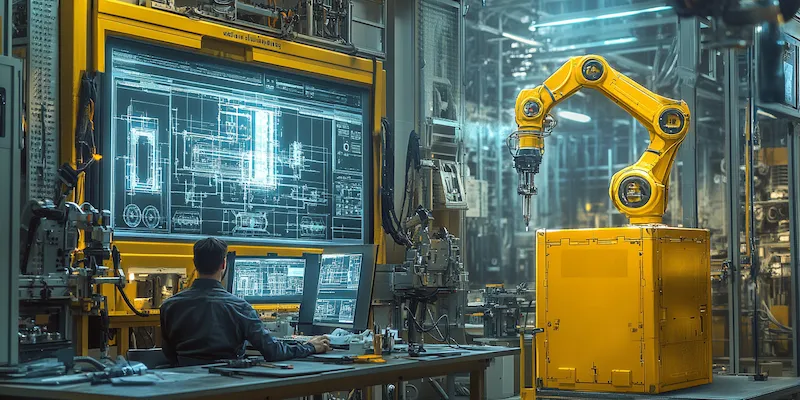

Następnie rozpoczyna się etap produkcji i montażu. Po zatwierdzeniu projektu, przystępuje się do wykonania poszczególnych komponentów maszyny. Może to obejmować obróbkę metali, spawanie, odlewanie, a także zakup i integrację gotowych podzespołów, takich jak silniki, przekładnie, czujniki czy systemy sterowania. Proces montażu jest ściśle nadzorowany przez doświadczonych techników, którzy dbają o precyzję wykonania i zgodność z projektem. W przypadku złożonych maszyn, często stosuje się montaż modułowy, ułatwiający transport i późniejsze uruchomienie.

Koniecznym etapem jest również testowanie i odbiór techniczny. Przed przekazaniem maszyny klientowi, przeprowadzane są szczegółowe testy funkcjonalne, symulujące rzeczywiste warunki pracy. Sprawdzana jest wydajność, niezawodność, bezpieczeństwo oraz zgodność ze specyfikacją techniczną. Dopiero po pozytywnym przejściu wszystkich testów i formalnym odbiorze przez klienta, maszyna jest gotowa do wdrożenia w zakładzie produkcyjnym. Ten etap gwarantuje, że klient otrzymuje w pełni sprawne i dopasowane do jego potrzeb urządzenie.

Wybór odpowiedniego wykonawcy dla budowy maszyn przemysłowych na zamówienie

Budowa maszyn przemysłowych na zamówienie

Pierwszym krokiem w procesie wyboru powinno być dokładne zbadanie doświadczenia potencjalnych wykonawców. Warto zwrócić uwagę na portfolio realizowanych projektów, sprawdzić, czy firma ma doświadczenie w budowie maszyn o podobnej specyfice i złożoności do tej, której potrzebujemy. Referencje od poprzednich klientów, a także możliwość odwiedzenia zrealizowanych przez firmę obiektów produkcyjnych, mogą dostarczyć cennych informacji o jakości ich pracy i profesjonalizmie zespołu.

Kluczowe znaczenie ma również analiza kompetencji zespołu inżynierskiego i technicznego. Czy firma dysponuje wykwalifikowanymi projektantami, mechanikami, elektronikami i programistami? Jakie narzędzia i technologie wykorzystują w procesie projektowania i produkcji? Zdolność do innowacji i rozwiązywania niestandardowych problemów jest często równie ważna, jak sama umiejętność wykonania projektu.

Kolejnym istotnym aspektem jest podejście firmy do współpracy z klientem. Dobry wykonawca powinien być otwarty na dialog, cierpliwie odpowiadać na pytania i aktywnie angażować klienta w proces decyzyjny. Komunikacja powinna być transparentna, a harmonogram projektu realistyczny. Ważne jest, aby firma była w stanie przedstawić jasną ofertę, uwzględniającą wszystkie koszty, a także warunki gwarancji i serwisu po zakończeniu budowy.

Nie można zapominać o kwestiach związanych z zapleczem produkcyjnym i technologicznym. Czy firma posiada własne hale produkcyjne, nowoczesny park maszynowy i dostęp do zaawansowanych technologii? Czy jest w stanie samodzielnie wykonać większość prac, czy też polega na zewnętrznych podwykonawcach? Posiadanie własnych zasobów produkcyjnych często przekłada się na większą kontrolę nad procesem i lepszą jakość końcowego produktu. Wybór odpowiedniego wykonawcy to strategiczna decyzja, która wpływa na długoterminowy sukces i konkurencyjność przedsiębiorstwa.

Zalety budowy maszyn przemysłowych na zamówienie dla rozwoju firmy

Budowa maszyn przemysłowych na zamówienie stanowi strategiczną inwestycję, która może przynieść przedsiębiorstwu szereg znaczących korzyści, przyczyniając się do jego rozwoju i umacniania pozycji na rynku. W odróżnieniu od maszyn standardowych, rozwiązania tworzone indywidualnie odpowiadają na specyficzne potrzeby produkcyjne, co przekłada się na wymierne usprawnienia procesów i wzrost efektywności. Zrozumienie tych zalet pozwala docenić potencjał, jaki drzemie w tego typu inwestycjach.

Jedną z fundamentalnych zalet jest możliwość uzyskania optymalnej wydajności. Maszyny projektowane na zamówienie są tworzone z myślą o konkretnych zadaniach i procesach, co pozwala na maksymalne wykorzystanie ich potencjału. Inżynierowie optymalizują każdy parametr – od prędkości pracy, przez siłę nacisku, po dokładność ruchów – tak, aby odpowiadał on specyfice produktu i wymagań produkcyjnych. Przekłada się to na szybszą produkcję, mniejszą liczbę wadliwych wyrobów i ogólne zwiększenie przepustowości linii produkcyjnej.

Kolejną istotną korzyścią jest możliwość integracji z istniejącą infrastrukturą. Standardowe maszyny często wymagają dostosowania całego procesu produkcyjnego do ich możliwości, co bywa kosztowne i czasochłonne. Maszyny na zamówienie są projektowane tak, aby idealnie wpasowały się w istniejący układ hali, współpracowały z innymi urządzeniami i systemami sterowania, a także spełniały specyficzne wymogi środowiskowe panujące w zakładzie. Ułatwia to płynne wdrożenie i minimalizuje ryzyko zakłóceń w produkcji.

Budowa maszyn na zamówienie otwiera również drzwi do innowacji i rozwoju nowych produktów. Dzięki indywidualnie zaprojektowanym rozwiązaniom, firmy mogą podejmować się produkcji przedmiotów o skomplikowanych kształtach, wymagających niestandardowych technik obróbki lub specjalistycznych materiałów. Daje to możliwość wprowadzenia na rynek unikalnych produktów, które mogą stać się silnym punktem przewagi konkurencyjnej.

Warto również zwrócić uwagę na aspekt kosztów długoterminowych. Chociaż początkowy koszt zakupu maszyny na zamówienie może być wyższy niż w przypadku standardowego urządzenia, jej optymalizacja pod kątem specyficznych potrzeb często prowadzi do niższych kosztów eksploatacji. Mniejsze zużycie energii, mniejsza liczba awarii, łatwiejszy dostęp do części zamiennych i szybszy serwis to czynniki, które w dłuższej perspektywie generują oszczędności. Dodatkowo, precyzyjne dopasowanie maszyny do procesu minimalizuje straty materiałowe, co również wpływa na obniżenie kosztów produkcji.

Koszty i czynniki wpływające na budowę maszyn przemysłowych na zamówienie

Budowa maszyn przemysłowych na zamówienie to proces, który, choć oferuje wiele korzyści, wiąże się z szeregiem czynników wpływających na jego ostateczny koszt. Zrozumienie tych elementów jest kluczowe dla racjonalnego planowania budżetu i uniknięcia nieprzewidzianych wydatków. Koszt maszyny dopasowanej do indywidualnych potrzeb jest zazwyczaj wyższy niż urządzenia standardowego, jednak wysoka wartość dodana i dopasowanie do specyfiki produkcji często uzasadniają tę inwestycję.

Jednym z najważniejszych czynników wpływających na cenę jest złożoność konstrukcji i funkcjonalność maszyny. Im bardziej skomplikowany proces ma być zautomatyzowany, im więcej funkcji musi spełniać maszyna i im większa ma być jej precyzja, tym wyższe będą koszty jej projektowania i wykonania. Maszyny wymagające niestandardowych rozwiązań mechanicznych, zaawansowanych systemów sterowania, specjalistycznych narzędzi czy unikalnych czujników będą naturalnie droższe.

Kolejnym istotnym elementem są materiały użyte do budowy maszyny. Rodzaj i jakość materiałów mają bezpośredni wpływ na wytrzymałość, odporność na czynniki zewnętrzne (np. korozję, wysokie temperatury, ścieranie) oraz żywotność urządzenia. Stosowanie specjalistycznych stali, stopów metali, kompozytów czy specjalnych tworzyw sztucznych, a także materiałów o podwyższonych parametrach, znacząco podnosi koszt produkcji.

System sterowania i automatyzacji to kolejny obszar, który ma duży wpływ na cenę. Wykorzystanie zaawansowanych sterowników PLC, robotów przemysłowych, systemów wizyjnych, interfejsów HMI (Human Machine Interface) o rozbudowanych funkcjach, a także integracja z systemami zarządzania produkcją (np. MES, SCADA) generuje dodatkowe koszty. Stopień automatyzacji, wymagana szybkość reakcji, złożoność algorytmów sterujących – wszystko to wpływa na ostateczną wycenę.

Nie można zapominać o kosztach związanych z pracami badawczo-rozwojowymi, projektowaniem, testowaniem i uruchomieniem maszyny. Proces tworzenia maszyny na zamówienie często wymaga zaangażowania wykwalifikowanych inżynierów, techników i specjalistów z różnych dziedzin. Czas poświęcony na analizę potrzeb, projektowanie koncepcji, tworzenie szczegółowych rysunków technicznych, symulacje, a następnie na testowanie i wdrażanie maszyny u klienta, stanowi znaczącą część całkowitego kosztu. Do tego dochodzą koszty związane z ewentualnymi modyfikacjami i dopracowaniem maszyny w trakcie jej budowy lub po pierwszym uruchomieniu, jeśli pojawią się niespodziewane problemy.

Na koniec, istotnym czynnikiem jest również wielkość i masa maszyny, a także wymagania dotyczące jej transportu i instalacji. Duże i ciężkie maszyny wymagają specjalistycznego sprzętu transportowego i dźwigowego, co generuje dodatkowe koszty. Podobnie, skomplikowana instalacja, wymagająca specjalistycznych fundamentów, przyłączy energetycznych czy systemów odprowadzania mediów, również podnosi ogólny koszt projektu.

Proces integracji budowy maszyn przemysłowych na zamówienie z OCP przewoźnika

Integracja budowy maszyn przemysłowych na zamówienie z OCP przewoźnika to aspekt, który często jest pomijany, a który może mieć kluczowe znaczenie dla płynności i efektywności całego procesu logistycznego. OCP, czyli Odpowiedzialność Cywilna Przewoźnika, obejmuje zakres odpowiedzialności za szkody powstałe w transporcie towarów. W przypadku maszyn o dużej wartości, niestandardowych gabarytach i wrażliwości na uszkodzenia, odpowiednie zabezpieczenie podczas transportu jest absolutnie niezbędne.

Pierwszym krokiem w procesie integracji jest dokładne zdefiniowanie wymagań transportowych już na etapie projektowania maszyny. Należy uwzględnić nie tylko gabaryty i wagę, ale również punkty mocowania, sposób pakowania i zabezpieczenia poszczególnych komponentów, a także specyficzne wymagania dotyczące warunków przewozu (np. temperatura, wilgotność, wstrząsy). Im precyzyjniej zostaną określone te parametry, tym łatwiej będzie dobrać odpowiedniego przewoźnika i ubezpieczenie.

Kolejnym ważnym elementem jest wybór doświadczonego przewoźnika, który specjalizuje się w transporcie maszyn przemysłowych. Tacy przewoźnicy dysponują odpowiednim taborem (np. naczepy niskopodwoziowe, platformy), sprzętem do załadunku i rozładunku (np. dźwigi, wózki widłowe o dużej nośności) oraz przeszkolonym personelem. Ważne jest, aby przewoźnik posiadał aktualne ubezpieczenie OCP na odpowiednio wysoką kwotę, która pokryje potencjalne straty. Warto również sprawdzić, czy jego polisa obejmuje specyficzne ryzyka związane z transportem maszyn.

Niezwykle istotne jest również prawidłowe przygotowanie maszyny do transportu. Obejmuje to solidne zabezpieczenie wszystkich ruchomych części, demontaż elementów, które mogłyby ulec uszkodzeniu, a także odpowiednie opakowanie. Maszyny często są umieszczane na specjalnych ramach transportowych, mocowane za pomocą pasów i łańcuchów, a wrażliwe elementy osłaniane są dodatkowymi materiałami ochronnymi. Dokumentacja fotograficzna stanu maszyny przed załadunkiem jest również bardzo ważna, stanowi dowód jej stanu początkowego.

Podczas samego transportu, kluczowe jest zapewnienie odpowiedniej komunikacji między producentem, przewoźnikiem a klientem. Regularne aktualizacje dotyczące lokalizacji maszyny, a także natychmiastowe zgłaszanie wszelkich wątpliwości czy potencjalnych problemów, pozwalają na szybkie reagowanie. W przypadku stwierdzenia jakichkolwiek uszkodzeń w trakcie transportu, należy niezwłocznie sporządzić protokół szkody w obecności przewoźnika i udokumentować je fotograficznie. To podstawa do późniejszego dochodzenia roszczeń z tytułu OCP przewoźnika.