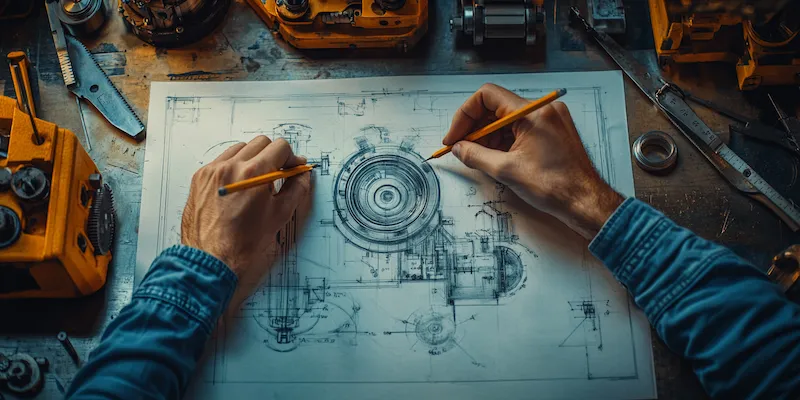

Projektowanie maszyn do produkcji to proces, który składa się z kilku kluczowych etapów. Pierwszym z nich jest analiza potrzeb klienta oraz określenie wymagań technicznych. W tym etapie inżynierowie muszą zrozumieć, jakie zadania ma spełniać maszyna oraz jakie są oczekiwania dotyczące wydajności i jakości produkcji. Kolejnym krokiem jest koncepcja i wstępne projektowanie, gdzie powstają pierwsze szkice oraz modele 3D. Na tym etapie istotne jest również uwzględnienie aspektów ergonomicznych oraz bezpieczeństwa pracy. Po zatwierdzeniu koncepcji następuje faza szczegółowego projektowania, w której inżynierowie dobierają odpowiednie materiały oraz technologie produkcji. Warto również zwrócić uwagę na symulacje komputerowe, które pozwalają na przewidywanie zachowań maszyny w różnych warunkach. Ostatnim etapem jest prototypowanie i testowanie, które pozwala na weryfikację założeń projektowych oraz wprowadzenie ewentualnych poprawek przed rozpoczęciem masowej produkcji.

Jakie technologie są wykorzystywane w projektowaniu maszyn do produkcji

W dzisiejszych czasach projektowanie maszyn do produkcji opiera się na wielu nowoczesnych technologiach, które znacznie ułatwiają i przyspieszają cały proces. Jedną z najważniejszych technologii jest modelowanie 3D, które umożliwia inżynierom tworzenie realistycznych wizualizacji maszyn jeszcze przed ich fizycznym wytworzeniem. Dzięki temu można szybko identyfikować potencjalne problemy oraz optymalizować konstrukcję. Kolejną istotną technologią są symulacje komputerowe, które pozwalają na analizę działania maszyny w różnych warunkach operacyjnych. Umożliwiają one przewidywanie wydajności oraz identyfikację słabych punktów konstrukcji. Warto również wspomnieć o technologii druku 3D, która coraz częściej znajduje zastosowanie w prototypowaniu elementów maszyn. Dzięki niej możliwe jest szybkie wytwarzanie części o skomplikowanych kształtach, co znacząco przyspiesza proces testowania. Również automatyzacja i robotyzacja stają się nieodłącznymi elementami nowoczesnego projektowania, co pozwala na zwiększenie efektywności produkcji oraz redukcję kosztów.

Jakie są najczęstsze wyzwania podczas projektowania maszyn do produkcji

Projektowanie maszyn do produkcji

Projektowanie maszyn do produkcji wiąże się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt projektu. Jednym z najczęstszych problemów jest konieczność dostosowania maszyny do specyficznych wymagań klienta, co często wymaga indywidualnych rozwiązań technologicznych. W takim przypadku inżynierowie muszą wykazać się dużą kreatywnością oraz umiejętnością szybkiego reagowania na zmieniające się potrzeby rynku. Innym istotnym wyzwaniem jest zapewnienie wysokiej jakości i niezawodności maszyny, co wymaga starannego doboru materiałów oraz technologii produkcji. Warto również zwrócić uwagę na kwestie związane z bezpieczeństwem pracy, które stają się coraz bardziej istotne w kontekście regulacji prawnych oraz oczekiwań społecznych. Dodatkowo, zmieniające się trendy technologiczne mogą wymuszać na inżynierach ciągłe doskonalenie swoich umiejętności oraz aktualizację wiedzy na temat nowoczesnych rozwiązań. Wreszcie, zarządzanie czasem i budżetem projektu to kolejne wyzwanie, które może wpłynąć na jego powodzenie.

Jakie umiejętności są potrzebne do projektowania maszyn do produkcji

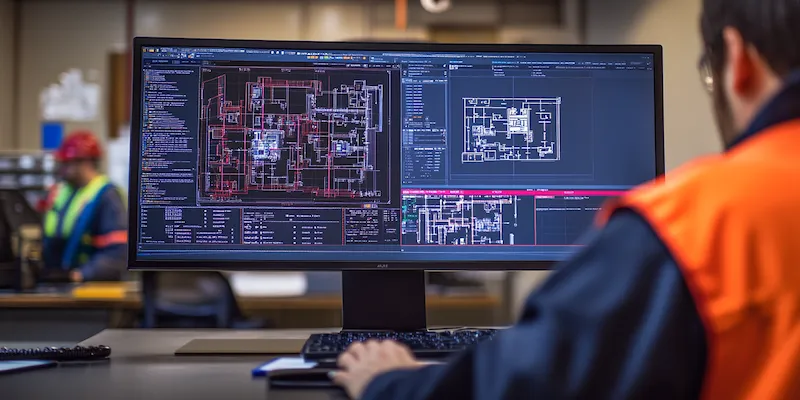

Aby skutecznie zajmować się projektowaniem maszyn do produkcji, niezbędne są różnorodne umiejętności i kompetencje. Przede wszystkim inżynierowie muszą posiadać solidną wiedzę z zakresu mechaniki i inżynierii materiałowej, co pozwala im na właściwe dobieranie komponentów oraz rozwiązań konstrukcyjnych. Umiejętność posługiwania się oprogramowaniem CAD (Computer-Aided Design) jest równie ważna, ponieważ umożliwia tworzenie precyzyjnych modeli 3D oraz dokumentacji technicznej. Wiedza z zakresu automatyki i robotyki staje się coraz bardziej pożądana w kontekście nowoczesnego projektowania maszyn, ponieważ wiele urządzeń wymaga integracji systemów sterujących i automatycznych. Dodatkowo umiejętności analityczne są kluczowe dla przeprowadzania symulacji komputerowych oraz oceny wydajności projektowanych rozwiązań. Komunikacja interpersonalna i umiejętność pracy zespołowej to kolejne istotne aspekty pracy inżyniera, ponieważ projekty często wymagają współpracy z innymi specjalistami oraz klientami.

Jakie są najnowsze trendy w projektowaniu maszyn do produkcji

W ostatnich latach projektowanie maszyn do produkcji przechodzi dynamiczne zmiany, które są wynikiem postępu technologicznego oraz rosnących oczekiwań rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów. Wprowadzenie robotów przemysłowych do linii produkcyjnych staje się standardem, a ich programowanie i integracja z innymi systemami stają się kluczowymi umiejętnościami dla inżynierów. Kolejnym istotnym trendem jest zastosowanie sztucznej inteligencji w projektowaniu maszyn. Algorytmy AI mogą analizować dane z procesu produkcji, co pozwala na optymalizację działania maszyn oraz przewidywanie awarii. Również Internet Rzeczy (IoT) odgrywa coraz większą rolę w projektowaniu, umożliwiając zdalne monitorowanie i zarządzanie maszynami w czasie rzeczywistym. Warto również zwrócić uwagę na zrównoważony rozwój i ekologię, które stają się coraz bardziej istotne w kontekście projektowania maszyn. Inżynierowie poszukują rozwiązań, które minimalizują wpływ na środowisko, takich jak energooszczędne technologie czy materiały nadające się do recyklingu.

Jakie są najczęstsze błędy w projektowaniu maszyn do produkcji

Podczas projektowania maszyn do produkcji inżynierowie mogą napotkać wiele pułapek, które mogą prowadzić do błędów i problemów w późniejszym etapie realizacji projektu. Jednym z najczęstszych błędów jest niedostateczna analiza wymagań klienta oraz specyfikacji technicznych. Zbyt ogólne lub nieprecyzyjne założenia mogą skutkować tym, że zaprojektowana maszyna nie spełni oczekiwań użytkownika. Kolejnym powszechnym błędem jest ignorowanie testowania prototypów przed rozpoczęciem produkcji seryjnej. Przeprowadzenie odpowiednich testów pozwala na wykrycie ewentualnych wad konstrukcyjnych oraz poprawienie ich przed wdrożeniem na rynek. Dodatkowo, nieodpowiedni dobór materiałów lub technologii produkcji może prowadzić do problemów z trwałością i niezawodnością maszyny. Warto również zwrócić uwagę na kwestie ergonomiczne i bezpieczeństwa pracy, które często bywają pomijane podczas projektowania. Ignorowanie tych aspektów może prowadzić do poważnych konsekwencji zdrowotnych dla pracowników oraz zwiększenia kosztów związanych z przestojami lub wypadkami. Wreszcie, brak komunikacji i współpracy w zespole projektowym może prowadzić do nieporozumień i opóźnień w realizacji projektu.

Jakie są zalety korzystania z oprogramowania CAD w projektowaniu maszyn do produkcji

Oprogramowanie CAD (Computer-Aided Design) odgrywa kluczową rolę w procesie projektowania maszyn do produkcji, oferując szereg zalet, które znacząco usprawniają pracę inżynierów. Przede wszystkim umożliwia ono tworzenie precyzyjnych modeli 3D, co pozwala na lepsze wizualizowanie projektu oraz identyfikację potencjalnych problemów jeszcze przed rozpoczęciem produkcji. Dzięki temu można szybko wprowadzać zmiany i optymalizować konstrukcję maszyny. Oprogramowanie CAD ułatwia również współpracę zespołową, ponieważ modele można łatwo udostępniać innym członkom zespołu oraz klientom, co sprzyja lepszej komunikacji i szybszemu podejmowaniu decyzji. Dodatkowo wiele programów CAD oferuje funkcje analizy wytrzymałościowej oraz symulacji ruchu, co pozwala na dokładne sprawdzenie działania maszyny w różnych warunkach operacyjnych. Umożliwia to przewidywanie ewentualnych awarii oraz optymalizację wydajności. Warto również wspomnieć o automatyzacji procesów związanych z tworzeniem dokumentacji technicznej, co znacznie przyspiesza cały proces projektowy i redukuje ryzyko błędów ludzkich.

Jakie są różnice między tradycyjnym a nowoczesnym podejściem do projektowania maszyn

Tradycyjne podejście do projektowania maszyn opierało się głównie na ręcznych rysunkach technicznych oraz prostych modelach 2D, co ograniczało możliwości wizualizacji i analizy projektu. Inżynierowie musieli polegać na swojej intuicji oraz doświadczeniu, co często prowadziło do błędów i niedopasowań w finalnym produkcie. Nowoczesne podejście natomiast korzysta z zaawansowanych technologii takich jak modelowanie 3D, symulacje komputerowe czy sztuczna inteligencja, co znacząco zwiększa precyzję oraz efektywność całego procesu projektowego. Dzięki tym technologiom inżynierowie mogą szybko identyfikować problemy oraz optymalizować konstrukcję maszyny jeszcze przed jej fizycznym wytworzeniem. Ponadto nowoczesne podejście kładzie duży nacisk na współpracę między różnymi działami firmy oraz integrację systemów automatycznych, co pozwala na lepsze zarządzanie projektem i szybsze reagowanie na zmieniające się potrzeby rynku.

Jakie są perspektywy rozwoju branży projektowania maszyn do produkcji

Branża projektowania maszyn do produkcji stoi przed wieloma wyzwaniami i możliwościami rozwoju w nadchodzących latach. W miarę jak technologia ewoluuje, inżynierowie będą musieli dostosować swoje umiejętności do nowych realiów rynkowych oraz oczekiwań klientów. Automatyzacja procesów produkcyjnych będzie nadal rosła w siłę, a to oznacza większe zapotrzebowanie na specjalistów zdolnych do programowania robotów oraz integrowania ich z innymi systemami produkcyjnymi. Sztuczna inteligencja stanie się kluczowym narzędziem w analizie danych produkcyjnych oraz optymalizacji procesów, co otworzy nowe możliwości dla innowacyjnych rozwiązań inżynieryjnych. Również rozwój technologii druku 3D będzie miał znaczący wpływ na sposób projektowania i wytwarzania części maszyn, umożliwiając tworzenie bardziej skomplikowanych geometrii przy niższych kosztach i krótszym czasie realizacji. W kontekście globalizacji branża będzie musiała stawić czoła rosnącej konkurencji ze strony firm zagranicznych, co wymusi dalsze innowacje oraz podnoszenie jakości produktów.