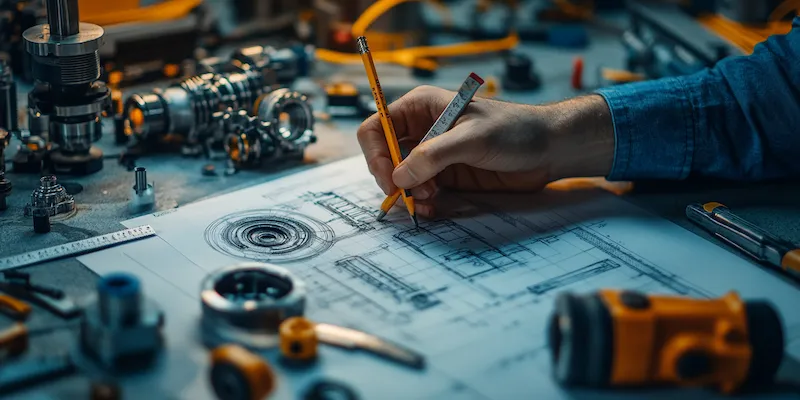

Budowa maszyn to dziedzina, która wymaga od konstruktorów szerokiego wachlarza umiejętności technicznych i analitycznych. Przede wszystkim kluczowe jest zrozumienie zasad mechaniki oraz materiałoznawstwa, co pozwala na dobór odpowiednich komponentów do projektowanych maszyn. Konstruktorzy muszą być biegli w obsłudze programów CAD, które umożliwiają tworzenie precyzyjnych modeli 3D. Umiejętność czytania i interpretacji rysunków technicznych jest równie istotna, ponieważ pozwala na skuteczne wdrażanie projektów w życie. Współpraca z innymi specjalistami, takimi jak inżynierowie elektrycy czy specjaliści od automatyki, również stanowi ważny element pracy konstruktora. Dodatkowo, zdolności analityczne są niezbędne do rozwiązywania problemów, które mogą pojawić się w trakcie procesu projektowania lub produkcji. Warto również wspomnieć o umiejętności zarządzania projektami, ponieważ konstruktorzy często muszą planować harmonogramy i budżety, aby zapewnić terminową realizację zleceń.

Jakie są etapy procesu budowy maszyn

Budowa maszyn to skomplikowany proces, który można podzielić na kilka kluczowych etapów. Pierwszym krokiem jest faza koncepcyjna, w której inżynierowie zbierają wymagania od klientów oraz analizują potrzeby rynku. Na tym etapie powstają wstępne szkice oraz ogólne założenia dotyczące funkcjonalności maszyny. Następnie następuje faza projektowania, gdzie konstruktorzy wykorzystują narzędzia CAD do stworzenia szczegółowych modeli 3D oraz rysunków technicznych. Po zatwierdzeniu projektu przechodzi się do etapu prototypowania, gdzie buduje się pierwszy egzemplarz maszyny. Prototyp jest testowany pod kątem wydajności oraz bezpieczeństwa, co pozwala na wykrycie ewentualnych błędów i wprowadzenie poprawek. Kolejnym krokiem jest produkcja seryjna, która wymaga odpowiedniego zaplanowania procesów technologicznych oraz logistyki dostaw materiałów. Po zakończeniu produkcji maszyny przechodzą kontrolę jakości, aby upewnić się, że spełniają wszystkie normy i standardy branżowe. Ostatnim etapem jest wdrożenie maszyny u klienta oraz szkolenie personelu w zakresie jej obsługi i konserwacji.

Jakie technologie są wykorzystywane w budowie maszyn

Budowa maszyn konstruktor

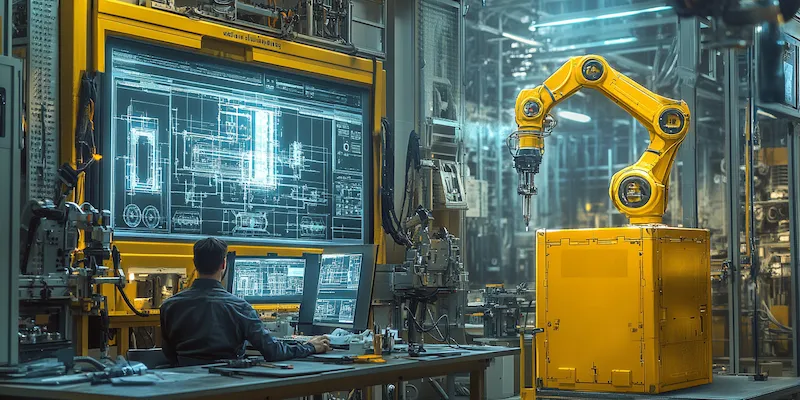

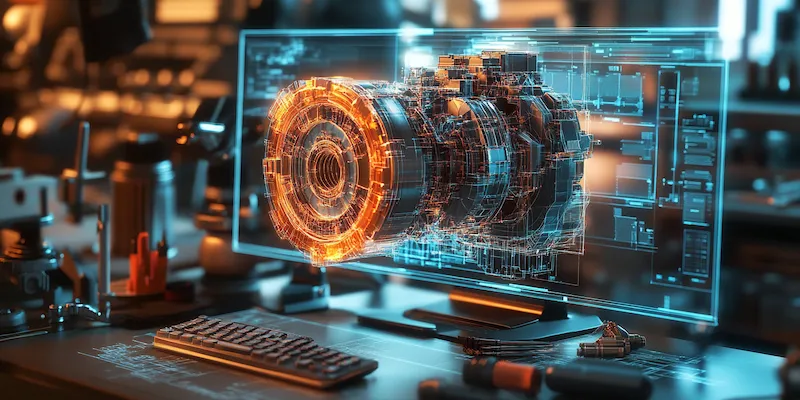

W dzisiejszych czasach budowa maszyn opiera się na zaawansowanych technologiach, które znacznie zwiększają efektywność i precyzję produkcji. Jednym z najważniejszych narzędzi są systemy CAD/CAM, które umożliwiają projektowanie oraz automatyzację procesów obróbczych. Dzięki nim konstruktorzy mogą tworzyć skomplikowane modele 3D oraz generować programy sterujące dla obrabiarek CNC. W ostatnich latach coraz większą popularnością cieszy się druk 3D, który pozwala na szybkie prototypowanie części maszyn oraz ich produkcję w małych seriach. Technologie takie jak robotyzacja i automatyka przemysłowa również odgrywają kluczową rolę w budowie maszyn, umożliwiając zwiększenie wydajności linii produkcyjnych oraz redukcję kosztów pracy. Warto także zwrócić uwagę na rozwój sztucznej inteligencji i uczenia maszynowego, które mogą wspierać procesy diagnostyczne oraz optymalizacyjne w czasie rzeczywistym. Nowoczesne technologie pomiarowe, takie jak skanowanie laserowe czy pomiary optyczne, pozwalają na dokładną kontrolę jakości produktów i eliminację błędów produkcyjnych.

Jakie wyzwania stoją przed konstruktorami maszyn

Konstruktorzy maszyn stają przed wieloma wyzwaniami w swojej codziennej pracy, które wynikają zarówno z szybko zmieniających się technologii, jak i rosnących oczekiwań klientów. Jednym z głównych problemów jest konieczność dostosowywania projektów do specyficznych wymagań rynku oraz indywidualnych potrzeb klientów. To wymaga elastyczności i umiejętności szybkiego reagowania na zmiany. Kolejnym wyzwaniem jest integracja nowoczesnych technologii z istniejącymi systemami produkcyjnymi, co często wiąże się z koniecznością modyfikacji dotychczasowych procesów oraz szkolenia pracowników. Dodatkowo konstruktorzy muszą zmagać się z rosnącą konkurencją na rynku globalnym, co wymusza ciągłe doskonalenie produktów oraz poszukiwanie innowacyjnych rozwiązań technologicznych. Problemy związane z ochroną środowiska również stają się coraz bardziej istotne; konstruktorzy muszą brać pod uwagę aspekty ekologiczne podczas projektowania maszyn oraz dążyć do minimalizacji negatywnego wpływu na otoczenie. Wreszcie należy pamiętać o aspektach finansowych; ograniczone budżety mogą wpłynąć na jakość materiałów używanych do budowy maszyn oraz na czas realizacji projektów.

Jakie są najważniejsze trendy w budowie maszyn

Budowa maszyn ewoluuje w szybkim tempie, a konstruktorzy muszą być na bieżąco z najnowszymi trendami, aby sprostać wymaganiom rynku. Jednym z kluczowych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów. Wprowadzenie robotów przemysłowych do linii produkcyjnych umożliwia wykonywanie powtarzalnych zadań z dużą precyzją i szybkością, co przekłada się na lepszą jakość produktów. Kolejnym istotnym trendem jest zastosowanie technologii Internetu Rzeczy (IoT), która umożliwia monitorowanie i zarządzanie maszynami w czasie rzeczywistym. Dzięki temu konstruktorzy mogą zbierać dane dotyczące wydajności urządzeń, co pozwala na optymalizację procesów oraz szybsze diagnozowanie problemów. Warto również zwrócić uwagę na rozwój technologii związanych z ekologicznymi rozwiązaniami, które stają się coraz bardziej popularne w branży. Konstruktorzy maszyn są zobowiązani do projektowania urządzeń, które będą energooszczędne i przyjazne dla środowiska. W tym kontekście rośnie znaczenie materiałów biodegradowalnych oraz recyklingu komponentów maszyn.

Jakie są najczęstsze błędy popełniane przez konstruktorów maszyn

Konstruktorzy maszyn, mimo swojego doświadczenia i wiedzy, często popełniają błędy, które mogą prowadzić do poważnych konsekwencji zarówno w fazie projektowania, jak i produkcji. Jednym z najczęstszych błędów jest niedostateczne zrozumienie wymagań klienta oraz specyfikacji technicznych, co może skutkować stworzeniem maszyny, która nie spełnia oczekiwań użytkownika. Innym powszechnym problemem jest brak odpowiedniej analizy ryzyka podczas projektowania; konstruktorzy powinni dokładnie ocenić potencjalne zagrożenia związane z działaniem maszyny oraz opracować strategie ich minimalizacji. Zbyt duża pewność siebie w stosunku do własnych umiejętności może prowadzić do pomijania istotnych kroków w procesie projektowania lub testowania prototypów. Kolejnym błędem jest niewłaściwy dobór materiałów; konstruktorzy muszą mieć świadomość właściwości materiałów oraz ich zachowania w różnych warunkach pracy. Często zdarza się również, że konstruktorzy ignorują aspekty ergonomiczne i bezpieczeństwa użytkowników, co może prowadzić do poważnych wypadków w miejscu pracy.

Jakie są możliwości kariery dla konstruktorów maszyn

Konstruktorzy maszyn mają przed sobą wiele możliwości rozwoju kariery zawodowej, które mogą prowadzić do różnych ról w branży inżynieryjnej. Po zdobyciu odpowiedniego wykształcenia oraz doświadczenia zawodowego mogą objąć stanowiska kierownicze w działach projektowych lub produkcyjnych. Wiele firm poszukuje specjalistów zdolnych do zarządzania zespołami inżynierów oraz koordynowania prac nad nowymi projektami. Dla ambitnych konstruktorów istnieje także możliwość rozwoju w obszarze badań i rozwoju (R&D), gdzie można pracować nad innowacyjnymi rozwiązaniami technologicznymi oraz nowymi produktami. Niektórzy konstruktorzy decydują się na założenie własnej działalności gospodarczej, oferując usługi doradcze lub projektowe dla innych firm. W miarę zdobywania doświadczenia można również specjalizować się w określonych dziedzinach, takich jak automatyka przemysłowa czy robotyka, co otwiera drzwi do pracy w wyspecjalizowanych sektorach przemysłu. Dodatkowo wiele organizacji oferuje programy stażowe oraz praktyki dla młodych inżynierów, co stanowi doskonałą okazję do zdobycia cennego doświadczenia oraz nawiązania kontaktów zawodowych.

Jakie są najważniejsze narzędzia wykorzystywane przez konstruktorów maszyn

Konstruktorzy maszyn korzystają z różnorodnych narzędzi i oprogramowania, które wspierają ich pracę na każdym etapie procesu projektowania i produkcji. Kluczowym elementem są systemy CAD (Computer-Aided Design), które umożliwiają tworzenie szczegółowych modeli 3D oraz rysunków technicznych. Dzięki nim inżynierowie mogą wizualizować swoje projekty i dokonywać niezbędnych modyfikacji przed rozpoczęciem produkcji. Oprócz CAD ważne są także programy CAM (Computer-Aided Manufacturing), które generują instrukcje dla obrabiarek CNC, co pozwala na automatyzację procesów produkcyjnych. Narzędzia symulacyjne również odgrywają istotną rolę; umożliwiają one przeprowadzanie analiz wytrzymałościowych oraz symulacji ruchu, co pozwala na identyfikację potencjalnych problemów jeszcze przed zbudowaniem prototypu. Współczesne technologie pomiarowe, takie jak skanowanie laserowe czy pomiary optyczne, są niezbędne do zapewnienia wysokiej jakości produktów poprzez dokładną kontrolę wymiarową komponentów. Dodatkowo konstruktorzy często korzystają z oprogramowania do zarządzania projektami, które ułatwia planowanie harmonogramu prac oraz monitorowanie postępów realizacji zleceń.

Jakie są kluczowe aspekty bezpieczeństwa w budowie maszyn

Bezpieczeństwo jest jednym z najważniejszych aspektów budowy maszyn, a konstruktorzy muszą brać pod uwagę różnorodne czynniki wpływające na ochronę użytkowników oraz środowiska pracy. Przede wszystkim każdy projekt powinien uwzględniać zasady ergonomii; maszyny powinny być zaprojektowane tak, aby minimalizować ryzyko urazów związanych z niewłaściwą postawą czy przeciążeniem fizycznym operatora. Ważne jest także stosowanie odpowiednich materiałów i komponentów, które spełniają normy bezpieczeństwa oraz jakościowe obowiązujące w danej branży. Konstruktorzy powinni przeprowadzać analizy ryzyka związane z działaniem maszyny; identyfikacja potencjalnych zagrożeń pozwala na opracowanie strategii ich eliminacji lub minimalizacji. Warto również pamiętać o konieczności przeprowadzania regularnych przeglądów technicznych oraz konserwacji urządzeń; odpowiednia dbałość o maszyny wpływa na ich niezawodność i bezpieczeństwo użytkowników. Szkolenie personelu obsługującego maszyny jest równie istotne; operatorzy powinni być świadomi zasad bezpiecznej pracy oraz umieć reagować w sytuacjach awaryjnych.