Budowa maszyn produkcyjnych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. Na początku warto zwrócić uwagę na konstrukcję mechaniczną, która stanowi fundament każdej maszyny. W tym kontekście istotne są materiały, z jakich wykonane są poszczególne komponenty, ponieważ ich wytrzymałość i odporność na zużycie mają bezpośredni wpływ na efektywność pracy maszyny. Kolejnym ważnym aspektem jest system napędowy, który odpowiada za ruch i dynamikę maszyny. W zależności od przeznaczenia, może to być napęd elektryczny, hydrauliczny lub pneumatyczny. Nie można zapomnieć o systemach sterowania, które umożliwiają precyzyjne zarządzanie procesem produkcji. Współczesne maszyny często wyposażone są w zaawansowane technologie automatyzacji, co pozwala na zwiększenie wydajności oraz minimalizację błędów ludzkich.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

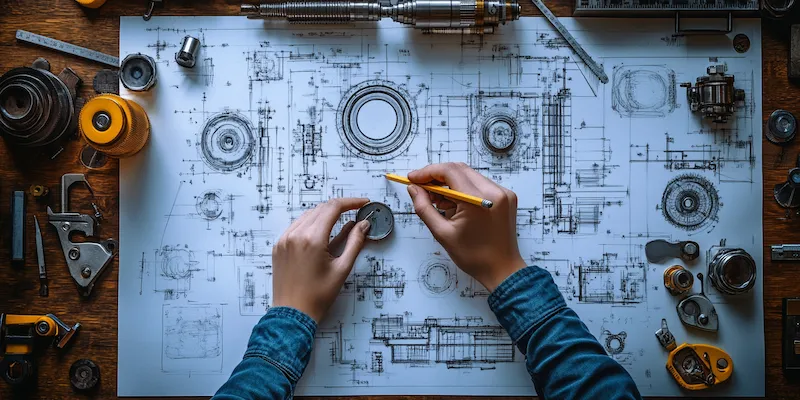

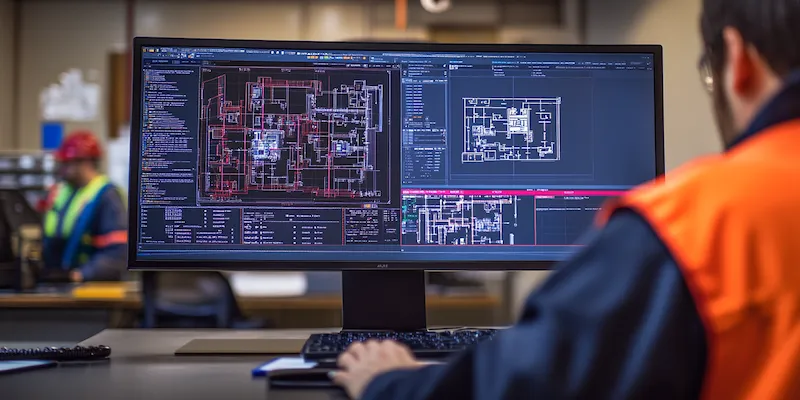

W dzisiejszych czasach budowa maszyn produkcyjnych opiera się na różnych technologiach, które znacząco wpływają na ich funkcjonalność i wydajność. Jedną z najważniejszych innowacji jest zastosowanie technologii CAD (Computer-Aided Design), która umożliwia inżynierom projektowanie skomplikowanych struktur w trójwymiarze. Dzięki temu możliwe jest dokładne odwzorowanie wszystkich detali oraz symulacja działania maszyny przed jej fizycznym wytworzeniem. Kolejnym istotnym aspektem są technologie druku 3D, które pozwalają na szybkie prototypowanie części maszyn oraz ich modyfikacje bez konieczności kosztownej produkcji form. Warto również zwrócić uwagę na rozwój systemów IoT (Internet of Things), które umożliwiają zdalne monitorowanie i zarządzanie maszynami w czasie rzeczywistym. Dzięki temu przedsiębiorstwa mogą optymalizować procesy produkcyjne oraz szybko reagować na ewentualne awarie. Również automatyzacja procesów przy użyciu robotów przemysłowych staje się coraz bardziej powszechna, co pozwala na zwiększenie wydajności oraz redukcję kosztów pracy.

Jakie są etapy procesu budowy maszyn produkcyjnych

Budowa maszyn produkcyjnych

Proces budowy maszyn produkcyjnych składa się z kilku kluczowych etapów, które muszą być starannie zaplanowane i zrealizowane. Pierwszym krokiem jest analiza potrzeb klienta oraz specyfikacji technicznych, co pozwala na określenie wymagań dotyczących maszyny. Następnie przystępuje się do fazy projektowania, gdzie inżynierowie tworzą szczegółowe rysunki oraz modele 3D. W tym etapie niezwykle ważne jest uwzględnienie wszystkich aspektów funkcjonalnych oraz ergonomicznych. Po zakończeniu projektowania następuje etap produkcji komponentów, który może obejmować zarówno obróbkę metalu, jak i montaż podzespołów elektronicznych. Gdy wszystkie części są gotowe, przystępuje się do montażu maszyny w całości. Ważnym krokiem jest również testowanie urządzenia w warunkach rzeczywistych, co pozwala na wykrycie ewentualnych usterek oraz ich eliminację przed oddaniem maszyny do użytku. Ostatnim etapem jest szkolenie personelu obsługującego maszynę oraz zapewnienie odpowiedniej dokumentacji technicznej.

Jakie są najczęstsze problemy w budowie maszyn produkcyjnych

Budowa maszyn produkcyjnych wiąże się z wieloma wyzwaniami i problemami, które mogą wystąpić na różnych etapach tego procesu. Jednym z najczęstszych problemów jest niewłaściwe określenie wymagań klienta, co prowadzi do powstawania maszyn niedostosowanych do rzeczywistych potrzeb użytkowników. Często zdarza się również, że projektanci napotykają trudności związane z doborem odpowiednich materiałów lub technologii produkcji, co może wpłynąć na jakość finalnego produktu. Innym istotnym problemem są opóźnienia w dostawach komponentów lub brak dostępności niektórych części zamiennych, co może znacząco wydłużyć czas realizacji projektu. W trakcie montażu mogą wystąpić także trudności związane z precyzyjnym dopasowaniem poszczególnych elementów maszyny, co wymaga dodatkowego czasu i zasobów na korekty. Ostatecznie problemy te mogą prowadzić do wzrostu kosztów całego przedsięwzięcia oraz niezadowolenia klientów z jakości dostarczonych rozwiązań.

Jakie są najnowsze trendy w budowie maszyn produkcyjnych

W ostatnich latach budowa maszyn produkcyjnych uległa znacznym zmianom, a nowe trendy wpływają na sposób projektowania i produkcji urządzeń. Jednym z najważniejszych trendów jest automatyzacja procesów, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wprowadzenie robotów przemysłowych do linii produkcyjnych stało się standardem, co umożliwia realizację zadań wymagających precyzji i powtarzalności. Kolejnym istotnym trendem jest wykorzystanie sztucznej inteligencji oraz uczenia maszynowego, które pozwalają na optymalizację procesów produkcyjnych poprzez analizę danych i przewidywanie awarii. Dzięki tym technologiom maszyny mogą dostosowywać swoje działanie do zmieniających się warunków produkcji, co przekłada się na większą efektywność. Również zrównoważony rozwój staje się coraz ważniejszym aspektem w budowie maszyn, co objawia się w poszukiwaniu ekologicznych materiałów oraz rozwiązań energooszczędnych. Przemysł 4.0, który integruje technologie cyfrowe z procesami produkcyjnymi, staje się rzeczywistością, a przedsiębiorstwa dążą do pełnej cyfryzacji swoich operacji.

Jakie są kluczowe czynniki wpływające na efektywność maszyn produkcyjnych

Efektywność maszyn produkcyjnych zależy od wielu czynników, które należy uwzględnić już na etapie projektowania i budowy. Przede wszystkim istotne jest dobranie odpowiednich komponentów mechanicznych oraz elektronicznych, które zapewnią niezawodność i długotrwałość działania maszyny. Wysoka jakość materiałów użytych do produkcji ma kluczowe znaczenie dla minimalizacji awarii oraz kosztów związanych z konserwacją. Kolejnym czynnikiem wpływającym na efektywność jest ergonomia stanowiska pracy, która powinna być zaprojektowana w taki sposób, aby maksymalnie ułatwić operatorowi obsługę maszyny. Dobrze przemyślane rozmieszczenie elementów sterujących oraz dostępność narzędzi mogą znacząco wpłynąć na czas cyklu produkcyjnego. Ważnym aspektem jest także regularne serwisowanie i konserwacja maszyn, które pozwala na wykrywanie ewentualnych usterek zanim staną się one poważnym problemem. Warto również zwrócić uwagę na szkolenie personelu obsługującego maszyny, ponieważ dobrze przeszkoleni pracownicy są w stanie wykorzystać pełen potencjał urządzeń oraz unikać błędów prowadzących do przestojów w produkcji.

Jakie są różnice między maszynami manualnymi a automatycznymi w produkcji

W kontekście budowy maszyn produkcyjnych warto zwrócić uwagę na różnice między maszynami manualnymi a automatycznymi, które mają istotny wpływ na procesy produkcyjne. Maszyny manualne wymagają aktywnego udziału operatora w każdym etapie pracy, co może prowadzić do większej liczby błędów ludzkich oraz niższej wydajności. Z drugiej strony oferują one większą elastyczność w zakresie dostosowywania procesu do specyficznych potrzeb produkcji, co może być korzystne w przypadku małoseryjnej produkcji lub prototypowania. Automatyczne maszyny natomiast charakteryzują się wysoką wydajnością i powtarzalnością procesów, co sprawia, że są idealne do dużych serii produkcyjnych. Dzięki zastosowaniu nowoczesnych technologii, takich jak robotyka czy sztuczna inteligencja, maszyny te mogą pracować przez długi czas bez przerwy, co znacznie zwiększa efektywność całego procesu. Jednakże inwestycja w automatyzację wiąże się z wyższymi kosztami początkowymi oraz koniecznością przeszkolenia personelu w zakresie obsługi zaawansowanych systemów.

Jakie są wyzwania związane z modernizacją istniejących maszyn produkcyjnych

Modernizacja istniejących maszyn produkcyjnych to proces, który niesie ze sobą wiele wyzwań i trudności. Przede wszystkim jednym z głównych problemów jest konieczność oceny stanu technicznego maszyny przed podjęciem decyzji o modernizacji. Wiele starszych urządzeń może być trudnych do modyfikacji ze względu na ich konstrukcję lub brak dostępności części zamiennych. Kolejnym wyzwaniem jest integracja nowych technologii z istniejącymi systemami, co może wymagać znacznych nakładów finansowych oraz czasu na dostosowanie oprogramowania i sprzętu. W trakcie modernizacji często pojawiają się również kwestie związane z bezpieczeństwem pracy – nowe rozwiązania muszą spełniać aktualne normy i przepisy prawne dotyczące ochrony zdrowia pracowników. Dodatkowo modernizacja może wiązać się z przestojami w produkcji, co wpływa na rentowność zakładu i może prowadzić do strat finansowych. Dlatego tak ważne jest staranne planowanie tego procesu oraz przeprowadzenie analizy kosztów i korzyści związanych z modernizacją maszyn.

Jakie umiejętności są potrzebne przy budowie maszyn produkcyjnych

Budowa maszyn produkcyjnych wymaga szerokiego zakresu umiejętności i wiedzy technicznej od zespołu inżynierów oraz techników zaangażowanych w ten proces. Przede wszystkim kluczowe są umiejętności inżynieryjne związane z projektowaniem mechaniki oraz elektroniki urządzeń – znajomość zasad mechaniki, dynamiki oraz materiałoznawstwa jest niezbędna do stworzenia funkcjonalnej maszyny. Również umiejętności związane z programowaniem systemów sterujących są niezwykle ważne, ponieważ nowoczesne maszyny często korzystają z zaawansowanych algorytmów do zarządzania procesem produkcji. Ponadto istotna jest zdolność analitycznego myślenia oraz rozwiązywania problemów technicznych, które mogą pojawić się podczas budowy lub eksploatacji maszyny. Warto również zwrócić uwagę na umiejętności interpersonalne – współpraca w zespole projektowym oraz komunikacja z klientem są kluczowe dla sukcesu projektu. Dodatkowo znajomość aktualnych trendów technologicznych i innowacji w branży pozwala inżynierom dostosować swoje projekty do zmieniających się wymagań rynku.