Budowa maszyn roboczych to skomplikowany proces, który wymaga zrozumienia wielu podstawowych elementów. Każda maszyna robocza składa się z kilku kluczowych komponentów, które współpracują ze sobą, aby zapewnić efektywne działanie. Najważniejszymi elementami są układ napędowy, struktura nośna oraz system sterowania. Układ napędowy odpowiada za generowanie mocy i przekształcanie jej w ruch mechaniczny. Może to być realizowane za pomocą silników elektrycznych, spalinowych lub hydraulicznych. Struktura nośna natomiast jest odpowiedzialna za utrzymanie wszystkich pozostałych elementów w odpowiedniej pozycji i zapewnienie stabilności maszyny podczas pracy. System sterowania, który może być manualny lub automatyczny, pozwala na precyzyjne zarządzanie pracą maszyny oraz dostosowywanie jej parametrów do zmieniających się warunków pracy.

Jakie są najczęstsze zastosowania maszyn roboczych w przemyśle

Maszyny robocze znajdują szerokie zastosowanie w różnych branżach przemysłowych, co czyni je niezbędnym elementem nowoczesnej produkcji. W przemyśle budowlanym wykorzystuje się dźwigi, koparki oraz ładowarki, które ułatwiają prace związane z transportem materiałów oraz wykopami. W sektorze produkcyjnym maszyny takie jak tokarki czy frezarki umożliwiają precyzyjne obrabianie metali i innych materiałów, co jest kluczowe dla wytwarzania komponentów o wysokiej jakości. W rolnictwie z kolei stosuje się ciągniki oraz kombajny, które znacznie zwiększają wydajność prac polowych i zbiorów. W logistyce i magazynowaniu maszyny takie jak wózki widłowe czy sortery automatyczne przyspieszają procesy transportu wewnętrznego oraz zarządzania zapasami.

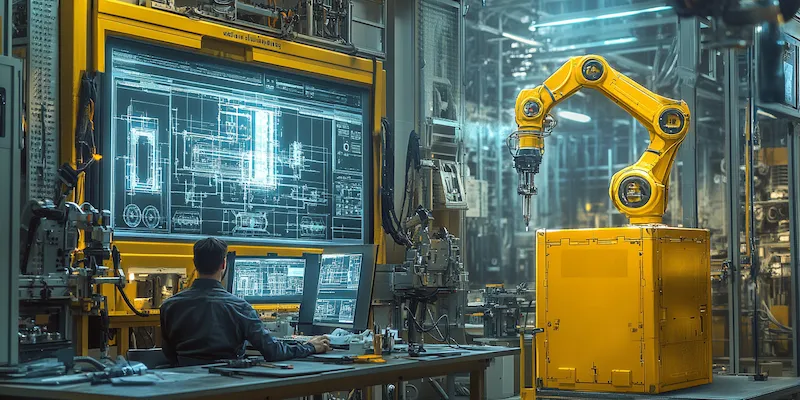

Jakie są nowoczesne technologie w budowie maszyn roboczych

Budowa maszyn roboczych

W ostatnich latach obserwuje się dynamiczny rozwój technologii stosowanych w budowie maszyn roboczych, co wpływa na ich wydajność oraz funkcjonalność. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zminimalizowanie błędów ludzkich oraz zwiększenie szybkości działania maszyn. Wprowadzenie robotów przemysłowych do linii produkcyjnych stało się standardem w wielu zakładach, co znacząco poprawia efektywność pracy. Kolejnym istotnym aspektem jest zastosowanie technologii Internetu Rzeczy (IoT), która umożliwia zdalne monitorowanie stanu maszyn oraz ich parametrów pracy. Dzięki temu operatorzy mogą szybko reagować na ewentualne problemy i przeprowadzać konserwację w odpowiednim czasie. Dodatkowo rozwój materiałów kompozytowych oraz lekkich stopów metali przyczynia się do zmniejszenia masy maszyn roboczych, co wpływa na ich mobilność i oszczędność energii.

Jakie są kluczowe wyzwania w budowie maszyn roboczych

Budowa maszyn roboczych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na jakość i efektywność końcowego produktu. Jednym z głównych problemów jest konieczność dostosowania konstrukcji do różnorodnych warunków pracy oraz specyfikacji klienta. Każda branża ma swoje unikalne wymagania dotyczące wydajności, bezpieczeństwa i niezawodności maszyn, co sprawia, że projektanci muszą wykazać się dużą elastycznością i kreatywnością w podejściu do budowy. Kolejnym wyzwaniem jest integracja nowoczesnych technologii z tradycyjnymi rozwiązaniami inżynieryjnymi. Wiele firm boryka się z problemem aktualizacji istniejących linii produkcyjnych bez konieczności ich całkowitej wymiany. Ponadto rosnące koszty surowców oraz presja na obniżenie cen produktów zmuszają producentów do poszukiwania innowacyjnych rozwiązań, które pozwolą na optymalizację procesów produkcyjnych.

Jakie są kluczowe aspekty bezpieczeństwa w budowie maszyn roboczych

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas budowy maszyn roboczych. Właściwe zaprojektowanie i wykonanie maszyn ma na celu nie tylko ich efektywność, ale także ochronę operatorów oraz osób znajdujących się w pobliżu. Kluczowym elementem jest stosowanie odpowiednich materiałów i technologii, które minimalizują ryzyko awarii oraz wypadków. W procesie projektowania należy uwzględnić normy i przepisy dotyczące bezpieczeństwa, takie jak dyrektywy Unii Europejskiej czy standardy ISO. Ważne jest również przeprowadzanie regularnych przeglądów technicznych oraz konserwacji maszyn, co pozwala na wykrycie potencjalnych usterek zanim dojdzie do poważnych incydentów. Dodatkowo, szkolenie pracowników w zakresie obsługi maszyn oraz zasad BHP jest niezbędne, aby zapewnić bezpieczne warunki pracy.

Jakie są różnice między maszynami roboczymi a urządzeniami przemysłowymi

Maszyny robocze i urządzenia przemysłowe to terminy często używane zamiennie, jednak istnieją między nimi istotne różnice. Maszyny robocze zazwyczaj odnoszą się do urządzeń, które wykonują konkretne zadania mechaniczne, takie jak cięcie, spawanie czy formowanie materiałów. Są one projektowane z myślą o wydajności i precyzji działania w określonych warunkach. Urządzenia przemysłowe natomiast obejmują szerszą gamę sprzętu, który może obejmować zarówno maszyny robocze, jak i systemy transportowe, automatyzacyjne czy kontrolne. W przypadku urządzeń przemysłowych kluczowym aspektem jest integracja różnych komponentów w celu stworzenia kompleksowego systemu produkcyjnego. Warto również zauważyć, że maszyny robocze często wymagają bezpośredniego nadzoru operatora, podczas gdy wiele urządzeń przemysłowych może działać autonomicznie lub być zdalnie sterowanych.

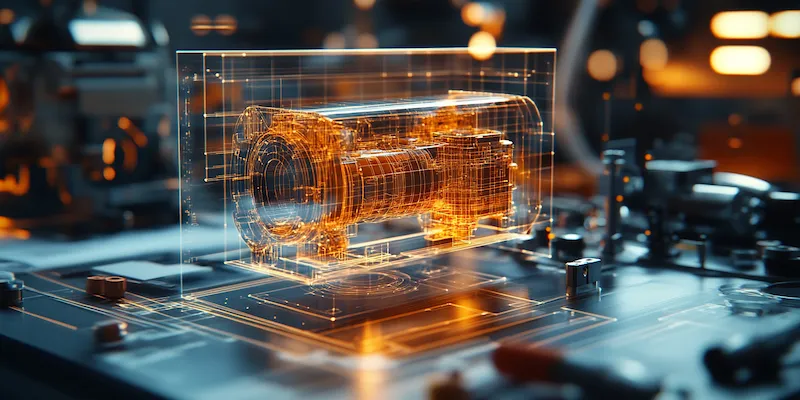

Jakie są trendy w projektowaniu maszyn roboczych na przyszłość

Projektowanie maszyn roboczych ewoluuje wraz z postępem technologicznym oraz zmieniającymi się potrzebami rynku. Obecnie jednym z najważniejszych trendów jest dążenie do zwiększenia efektywności energetycznej urządzeń. Producenci starają się tworzyć maszyny, które zużywają mniej energii przy jednoczesnym zachowaniu wysokiej wydajności pracy. Kolejnym istotnym kierunkiem rozwoju jest miniaturyzacja maszyn oraz ich modularność, co pozwala na łatwiejsze dostosowywanie do specyficznych potrzeb klientów oraz optymalizację przestrzeni produkcyjnej. Wprowadzenie sztucznej inteligencji oraz uczenia maszynowego do procesów projektowania i produkcji otwiera nowe możliwości w zakresie automatyzacji oraz analizy danych. Dzięki tym technologiom możliwe staje się przewidywanie awarii oraz optymalizacja procesów w czasie rzeczywistym. Również rosnąca świadomość ekologiczna społeczeństwa wpływa na projektowanie maszyn – producenci coraz częściej poszukują materiałów biodegradowalnych oraz rozwiązań zmniejszających negatywny wpływ na środowisko naturalne.

Jakie są najważniejsze czynniki wpływające na koszt budowy maszyn roboczych

Koszt budowy maszyn roboczych zależy od wielu czynników, które mogą znacząco wpłynąć na ostateczną cenę produktu. Jednym z najważniejszych elementów jest wybór materiałów – wysokiej jakości surowce mogą podnieść koszty produkcji, ale jednocześnie zapewniają lepszą trwałość i niezawodność maszyny. Kolejnym czynnikiem są technologie zastosowane w procesie produkcji; nowoczesne rozwiązania mogą wymagać większych nakładów finansowych na etapie budowy, jednak często przekładają się na niższe koszty eksploatacji w przyszłości. Również skomplikowanie konstrukcji maszyny ma duże znaczenie – bardziej zaawansowane projekty wymagają większej ilości czasu i zasobów ludzkich do realizacji, co wpływa na końcowy koszt. Dodatkowo lokalizacja zakładu produkcyjnego oraz dostępność wykwalifikowanej kadry mogą wpłynąć na koszty pracy i transportu surowców.

Jakie są kluczowe umiejętności potrzebne przy budowie maszyn roboczych

Budowa maszyn roboczych to proces wymagający szerokiego wachlarza umiejętności technicznych oraz inżynieryjnych. Kluczową rolę odgrywa znajomość zasad mechaniki oraz dynamiki ruchu, co pozwala na projektowanie efektywnych układów napędowych oraz strukturalnych. Umiejętności związane z elektroniką są równie ważne – współczesne maszyny często wyposażone są w zaawansowane systemy sterowania oraz czujniki, które wymagają wiedzy z zakresu automatyki i programowania. Dodatkowo inżynierowie muszą być biegli w obsłudze specjalistycznego oprogramowania CAD (Computer-Aided Design), które umożliwia tworzenie precyzyjnych modeli 3D maszyn przed ich fizyczną produkcją. Umiejętność pracy zespołowej jest również niezbędna – budowa maszyn to zazwyczaj zadanie realizowane przez grupy specjalistów z różnych dziedzin, dlatego komunikacja i koordynacja działań są kluczowe dla sukcesu projektu.

Jakie są perspektywy rozwoju branży budowy maszyn roboczych

Branża budowy maszyn roboczych stoi przed wieloma wyzwaniami i jednocześnie ogromnymi możliwościami rozwoju w nadchodzących latach. Zwiększone zapotrzebowanie na automatyzację procesów produkcyjnych sprawia, że przedsiębiorstwa inwestują w nowoczesne technologie oraz innowacyjne rozwiązania inżynieryjne. Przemiany te są napędzane przez rosnącą konkurencję na rynku globalnym oraz konieczność optymalizacji kosztów produkcji. W miarę jak firmy dążą do zwiększenia efektywności operacyjnej, rośnie znaczenie inteligentnych systemów zarządzania produkcją opartych na analizie danych i sztucznej inteligencji. Ponadto rozwój technologii związanych z Internetem Rzeczy (IoT) otwiera nowe możliwości monitorowania stanu maszyn oraz ich wydajności w czasie rzeczywistym, co pozwala na szybsze reagowanie na ewentualne problemy. Również zmiany klimatyczne oraz rosnąca świadomość ekologiczna społeczeństwa wpływają na branżę – producenci muszą dostosować swoje produkty do wymogów związanych z ochroną środowiska poprzez tworzenie energooszczędnych i ekologicznych rozwiązań.