Destylator do rozpuszczalników to urządzenie, które wykorzystuje proces destylacji w celu oddzielenia różnych składników chemicznych na podstawie ich temperatury wrzenia. W praktyce oznacza to, że substancje o niższej temperaturze wrzenia są odparowywane jako pierwsze, a następnie skraplane i zbierane w osobnym naczyniu. Taki proces jest niezwykle przydatny w laboratoriach chemicznych, gdzie często zachodzi potrzeba oczyszczenia rozpuszczalników lub odzyskania ich po przeprowadzeniu różnych reakcji chemicznych. Destylatory mogą być stosowane zarówno w małych laboratoriach, jak i w dużych zakładach przemysłowych. Dzięki swojej konstrukcji pozwalają na uzyskanie wysokiej czystości produktów końcowych. Warto również zauważyć, że istnieje wiele rodzajów destylatorów, które różnią się między sobą budową oraz zastosowaniem. Na przykład destylatory prostokątne są często używane do destylacji cieczy, podczas gdy destylatory kolumnowe sprawdzają się lepiej w przypadku bardziej złożonych mieszanin.

Jakie są najważniejsze elementy konstrukcyjne destylatora do rozpuszczalników

W budowie destylatora do rozpuszczalników można wyróżnić kilka kluczowych elementów, które mają istotny wpływ na jego działanie oraz efektywność procesu destylacji. Pierwszym z nich jest zbiornik na ciecz, który jest miejscem, gdzie umieszczana jest mieszanka do destylacji. Zbiornik ten musi być wykonany z materiałów odpornych na działanie chemikaliów, aby zapewnić bezpieczeństwo użytkowania. Kolejnym ważnym elementem jest system grzewczy, który podgrzewa ciecz do odpowiedniej temperatury wrzenia. Może to być piec elektryczny lub palnik gazowy. Następnie mamy rurki prowadzące parę, która powstaje podczas podgrzewania cieczy. Te rurki są kluczowe dla transportu pary do skraplacza, gdzie następuje proces kondensacji. Skraplacz to kolejny istotny element, który schładza parę i przekształca ją z powrotem w ciecz. Ostatnim ważnym komponentem jest zbiornik na produkt końcowy, który gromadzi oczyszczony rozpuszczalnik.

Jakie są zalety korzystania z destylatora do rozpuszczalników

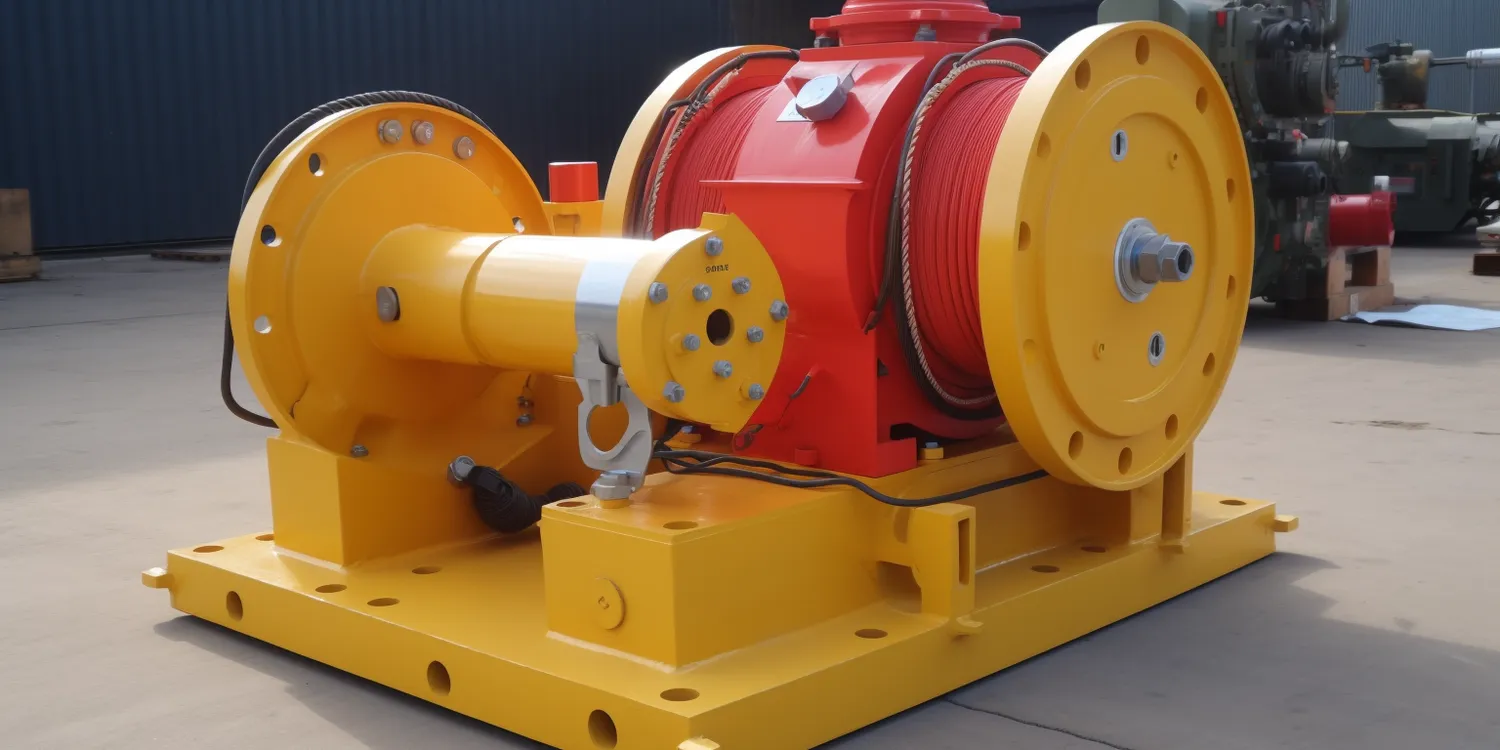

Destylator do rozpuszczalników

Korzystanie z destylatora do rozpuszczalników niesie ze sobą wiele korzyści zarówno dla laboratoriów chemicznych, jak i dla przemysłu. Przede wszystkim umożliwia on efektywne oczyszczanie substancji chemicznych poprzez usunięcie zanieczyszczeń oraz odzyskiwanie cennych rozpuszczalników po zakończeniu reakcji chemicznych. Dzięki temu można znacznie obniżyć koszty związane z zakupem nowych materiałów oraz zmniejszyć ilość odpadów chemicznych generowanych podczas pracy. Kolejną zaletą jest możliwość uzyskania wysokiej czystości produktów końcowych, co jest niezwykle istotne w wielu aplikacjach przemysłowych oraz badawczych. Destylatory charakteryzują się również dużą wszechstronnością – mogą być wykorzystywane do różnych rodzajów substancji chemicznych oraz w różnych warunkach pracy. Dodatkowo nowoczesne modele destylatorów są coraz bardziej zaawansowane technologicznie, co pozwala na automatyzację wielu procesów oraz zwiększenie efektywności energetycznej całego systemu.

Jakie są najczęstsze problemy związane z użytkowaniem destylatora do rozpuszczalników

Mimo licznych zalet korzystania z destylatorów do rozpuszczalników, użytkownicy mogą napotkać różne problemy związane z ich eksploatacją. Jednym z najczęstszych kłopotów jest niewłaściwe ustawienie temperatury grzania, co może prowadzić do nieefektywnej destylacji lub nawet uszkodzenia sprzętu. Zbyt wysoka temperatura może spowodować przegrzanie i degradację substancji chemicznych, co negatywnie wpłynie na jakość końcowego produktu. Innym problemem może być osadzanie się zanieczyszczeń w rurkach prowadzących parę oraz skraplaczu, co ogranicza przepływ i obniża wydajność całego procesu. Regularne czyszczenie tych elementów jest kluczowe dla utrzymania prawidłowego działania urządzenia. Użytkownicy powinni również zwracać uwagę na szczelność połączeń między poszczególnymi elementami destylatora, ponieważ nieszczelności mogą prowadzić do utraty cennych substancji oraz zwiększonego ryzyka wystąpienia niebezpiecznych sytuacji.

Jakie są różnice między różnymi typami destylatorów do rozpuszczalników

Na rynku dostępnych jest wiele różnych typów destylatorów do rozpuszczalników, które różnią się między sobą konstrukcją, zasadą działania oraz zastosowaniem. Najpopularniejsze z nich to destylatory prostokątne, kolumnowe oraz wirówkowe. Destylatory prostokątne są najczęściej używane w laboratoriach chemicznych do oczyszczania cieczy. Charakteryzują się prostą budową i łatwością w obsłudze, co czyni je idealnym rozwiązaniem dla mniejszych aplikacji. Z kolei destylatory kolumnowe są bardziej skomplikowane i przeznaczone do pracy z bardziej złożonymi mieszaninami. Dzięki zastosowaniu kolumny odrywania, te urządzenia mogą osiągnąć wyższą efektywność separacji składników chemicznych. W przypadku destylatorów wirówkowych proces odbywa się na zasadzie siły odśrodkowej, co pozwala na szybsze oddzielanie składników. Każdy z tych typów ma swoje unikalne cechy, które sprawiają, że są one lepiej dostosowane do określonych zastosowań.

Jakie materiały są najczęściej używane do budowy destylatorów do rozpuszczalników

Budowa destylatora do rozpuszczalników wymaga zastosowania materiałów odpornych na działanie chemikaliów oraz wysokich temperatur. Najczęściej wykorzystywanym materiałem jest stal nierdzewna, która charakteryzuje się dużą odpornością na korozję oraz trwałością. Stal nierdzewna jest idealnym wyborem dla zbiorników i rur prowadzących parę, ponieważ zapewnia długowieczność urządzenia oraz bezpieczeństwo użytkowania. Innym popularnym materiałem jest szkło borokrzemowe, które jest stosowane głównie w laboratoriach chemicznych. Szkło borokrzemowe charakteryzuje się wysoką odpornością na zmiany temperatury oraz działanie wielu substancji chemicznych, co czyni je doskonałym wyborem dla elementów takich jak skraplacze czy naczynia reakcyjne. W niektórych przypadkach stosuje się również tworzywa sztuczne, takie jak PTFE, które są odporne na działanie agresywnych chemikaliów i mogą być wykorzystywane w mniej wymagających aplikacjach.

Jakie są koszty zakupu i eksploatacji destylatora do rozpuszczalników

Koszty zakupu i eksploatacji destylatora do rozpuszczalników mogą znacznie się różnić w zależności od jego typu, wielkości oraz zastosowania. Na rynku dostępne są zarówno proste modele laboratoryjne, które można nabyć za kilka tysięcy złotych, jak i zaawansowane systemy przemysłowe, których cena może wynosić nawet kilkaset tysięcy złotych. Oprócz kosztu zakupu warto również uwzględnić wydatki związane z eksploatacją urządzenia. Do najważniejszych kosztów należy zaliczyć energię potrzebną do podgrzewania cieczy, która może być znaczącym wydatkiem w przypadku dużych instalacji przemysłowych. Dodatkowo należy uwzględnić koszty konserwacji i serwisowania sprzętu, które są niezbędne dla zapewnienia jego prawidłowego działania oraz długowieczności. Warto również pamiętać o kosztach związanych z zakupem surowców chemicznych oraz ewentualnych opłatach za utylizację odpadów powstałych podczas procesu destylacji.

Jakie przepisy regulują użytkowanie destylatorów do rozpuszczalników

Użytkowanie destylatorów do rozpuszczalników podlega różnym przepisom prawnym oraz normom bezpieczeństwa, które mają na celu ochronę zdrowia ludzi oraz środowiska naturalnego. W Polsce kwestie te regulowane są przez przepisy prawa ochrony środowiska oraz przepisy dotyczące substancji chemicznych. Użytkownicy muszą przestrzegać zasad dotyczących przechowywania i transportu substancji chemicznych oraz ich utylizacji po zakończeniu procesu produkcji. Ponadto obowiązkowe jest zapewnienie odpowiednich warunków pracy dla personelu obsługującego urządzenie, w tym stosowanie środków ochrony osobistej oraz zapewnienie odpowiedniej wentylacji w pomieszczeniach roboczych. W przypadku dużych instalacji przemysłowych konieczne może być uzyskanie odpowiednich zezwoleń na prowadzenie działalności związanej z obróbką substancji chemicznych. Niezbędne jest również regularne przeprowadzanie kontroli stanu technicznego urządzeń oraz ich zgodności z obowiązującymi normami bezpieczeństwa.

Jakie innowacje technologiczne wpływają na rozwój destylatorów do rozpuszczalników

W ostatnich latach na rynku destylatorów do rozpuszczalników można zaobserwować wiele innowacji technologicznych, które mają na celu zwiększenie efektywności procesów separacyjnych oraz poprawę bezpieczeństwa użytkowania. Jednym z najważniejszych trendów jest automatyzacja procesów destylacyjnych, która pozwala na precyzyjne kontrolowanie parametrów pracy urządzenia, takich jak temperatura czy ciśnienie. Dzięki temu możliwe jest osiągnięcie lepszej jakości produktów końcowych oraz zwiększenie wydajności całego procesu. Kolejnym istotnym kierunkiem rozwoju jest zastosowanie nowoczesnych materiałów konstrukcyjnych, które charakteryzują się większą odpornością na działanie agresywnych substancji chemicznych oraz wysokich temperatur. Innowacyjne rozwiązania obejmują także rozwój systemów odzysku energii, które pozwalają na zmniejszenie zużycia energii podczas procesu destylacji. Dodatkowo coraz większą rolę odgrywają technologie związane z monitorowaniem stanu technicznego urządzeń oraz ich diagnostyką w czasie rzeczywistym, co umożliwia szybsze wykrywanie ewentualnych usterek i minimalizowanie przestojów w produkcji.

Jakie są przyszłe kierunki rozwoju technologii destylatorów do rozpuszczalników

Przyszłość technologii destylatorów do rozpuszczalników zapowiada się obiecująco dzięki ciągłemu postępowi w dziedzinie inżynierii chemicznej oraz rosnącym wymaganiom dotyczącym efektywności energetycznej i ochrony środowiska. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych, co pozwoli na jeszcze lepsze zarządzanie parametrami pracy urządzeń oraz minimalizację błędów ludzkich. Równocześnie wzrasta zainteresowanie ekologicznymi metodami separacji substancji chemicznych, które mogą ograniczyć negatywny wpływ na środowisko naturalne poprzez zmniejszenie zużycia energii oraz generowanych odpadów. W kontekście innowacji technologicznych warto zwrócić uwagę na rozwój systemów monitorowania i analizy danych w czasie rzeczywistym, które będą wspierać operatorów w podejmowaniu decyzji dotyczących optymalizacji procesów produkcyjnych. Ponadto rozwój nanotechnologii może wpłynąć na projektowanie nowych materiałów o lepszych właściwościach mechanicznych i chemicznych, co przyczyni się do poprawy efektywności działania destylatorów.