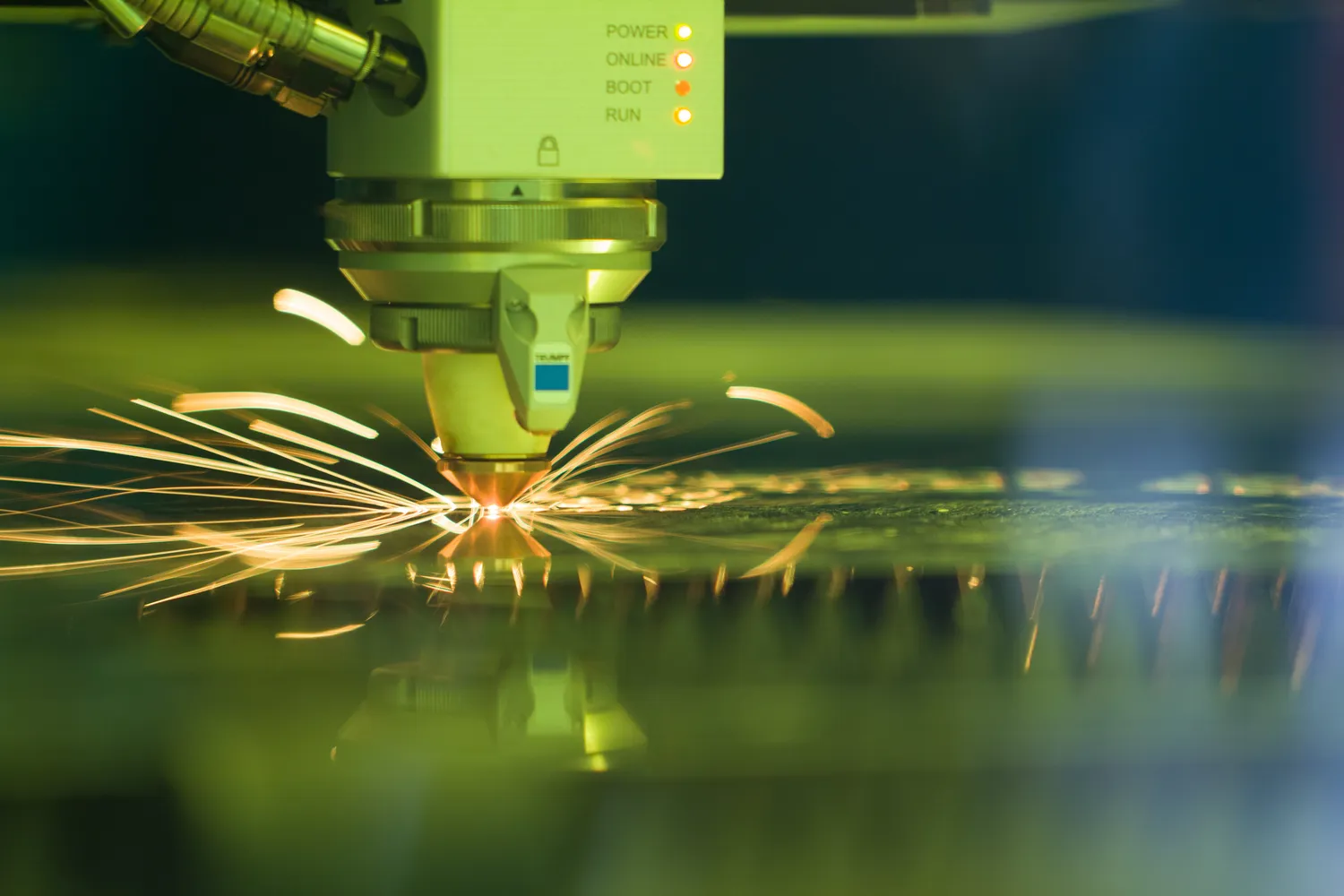

Robotyzacja maszyn CNC w ostatnich latach zyskuje na znaczeniu w przemyśle produkcyjnym, co ma ogromny wpływ na efektywność i jakość procesów wytwórczych. Wprowadzenie robotów do linii produkcyjnych pozwala na automatyzację wielu zadań, które wcześniej były wykonywane ręcznie. Dzięki temu możliwe jest zwiększenie wydajności produkcji oraz redukcja kosztów związanych z zatrudnieniem pracowników. Roboty mogą pracować 24 godziny na dobę, co znacznie przyspiesza realizację zamówień. Warto również zauważyć, że maszyny CNC z robotami są w stanie osiągać wyższą precyzję i powtarzalność, co przekłada się na lepszą jakość finalnych produktów. Wprowadzenie robotyzacji do procesów produkcyjnych staje się nie tylko sposobem na zwiększenie konkurencyjności, ale także odpowiedzią na rosnące wymagania klientów dotyczące jakości i terminowości dostaw.

Co to jest robotyzacja maszyn CNC i jakie ma zalety

Robotyzacja maszyn CNC to proces, który polega na integracji robotów przemysłowych z komputerowo sterowanymi maszynami do obróbki materiałów. Głównym celem tego rozwiązania jest zwiększenie efektywności produkcji oraz poprawa jakości wytwarzanych elementów. Jedną z najważniejszych zalet robotyzacji jest możliwość automatyzacji monotonnych i czasochłonnych procesów, co pozwala pracownikom skupić się na bardziej kreatywnych zadaniach. Dodatkowo, dzięki zastosowaniu robotów, można osiągnąć znacznie wyższe prędkości obróbcze oraz mniejsze tolerancje błędów, co przekłada się na oszczędności materiałowe i czasowe. Roboty są również bardziej odporne na zmęczenie niż ludzie, co eliminuje ryzyko błędów wynikających z długotrwałej pracy. Kolejną zaletą jest elastyczność – nowoczesne systemy robotyzacji mogą być łatwo dostosowywane do różnych procesów produkcyjnych, co pozwala firmom szybko reagować na zmieniające się potrzeby rynku.

Jakie technologie są wykorzystywane w robotyzacji maszyn CNC

Robotyzacja maszyn CNC

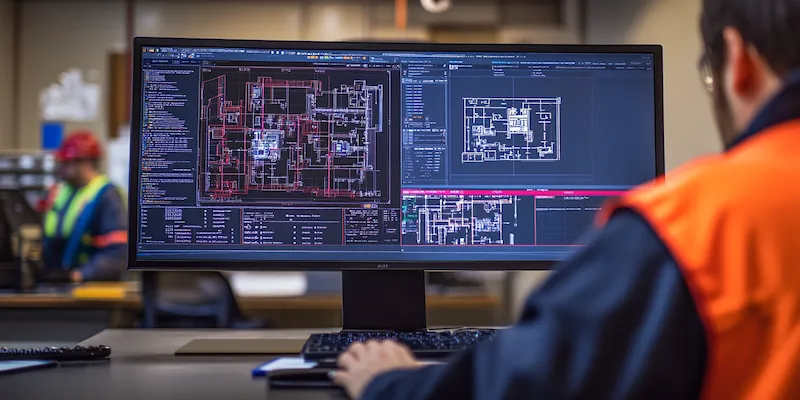

W robotyzacji maszyn CNC wykorzystuje się szereg nowoczesnych technologii, które mają na celu zwiększenie efektywności i precyzji procesów produkcyjnych. Jednym z kluczowych elementów są zaawansowane systemy sterowania, które umożliwiają precyzyjne zarządzanie ruchem robota oraz synchronizację jego pracy z maszynami CNC. Technologie takie jak sztuczna inteligencja oraz uczenie maszynowe odgrywają coraz większą rolę w optymalizacji procesów produkcyjnych. Dzięki nim roboty mogą samodzielnie uczyć się na podstawie analizy danych z wcześniejszych operacji, co pozwala im dostosowywać swoje działania do zmieniających się warunków pracy. Inne istotne technologie to czujniki i systemy wizyjne, które umożliwiają robotom rozpoznawanie obiektów oraz monitorowanie jakości wykonywanych operacji. Integracja tych technologii prowadzi do powstawania inteligentnych fabryk, gdzie maszyny komunikują się ze sobą i podejmują decyzje w czasie rzeczywistym.

Jakie wyzwania niesie ze sobą robotyzacja maszyn CNC

Mimo licznych korzyści związanych z robotyzacją maszyn CNC istnieją także pewne wyzwania, które przedsiębiorstwa muszą stawić czoła podczas wdrażania tych technologii. Jednym z głównych problemów jest wysoki koszt początkowy zakupu i instalacji nowoczesnych systemów robotyzacji. Dla wielu firm może to stanowić barierę wejścia, zwłaszcza dla mniejszych przedsiębiorstw, które nie dysponują wystarczającymi środkami finansowymi. Kolejnym wyzwaniem jest konieczność przeszkolenia pracowników do obsługi nowych technologii oraz dostosowania ich umiejętności do zmieniającego się środowiska pracy. Wprowadzenie robotyzacji może budzić obawy związane z utratą miejsc pracy, co wymaga od firm odpowiedzialnego podejścia do zarządzania zasobami ludzkimi oraz komunikacji z pracownikami. Dodatkowo przedsiębiorstwa muszą zmierzyć się z kwestiami związanymi z integracją nowych systemów z istniejącymi procesami produkcyjnymi oraz zapewnieniem odpowiedniego wsparcia technicznego i serwisowego dla nowo wdrożonych rozwiązań.

Jakie są przyszłe kierunki rozwoju robotyzacji maszyn CNC

Przyszłość robotyzacji maszyn CNC zapowiada się niezwykle obiecująco, a wiele trendów wskazuje na dalszy rozwój tej technologii w nadchodzących latach. Jednym z kluczowych kierunków jest zwiększenie integracji sztucznej inteligencji i uczenia maszynowego w procesach produkcyjnych. Dzięki tym technologiom roboty będą mogły podejmować bardziej skomplikowane decyzje na podstawie analizy danych w czasie rzeczywistym, co przyczyni się do jeszcze większej efektywności i elastyczności produkcji. Wzrost znaczenia Internetu Rzeczy (IoT) również wpłynie na robotyzację, umożliwiając maszynom komunikację ze sobą oraz z systemami zarządzania produkcją. Tego rodzaju integracja pozwoli na lepsze monitorowanie procesów, prognozowanie awarii oraz optymalizację harmonogramów produkcyjnych. Kolejnym interesującym kierunkiem jest rozwój robotów współpracujących, które będą mogły pracować obok ludzi w bezpieczny sposób, co otworzy nowe możliwości w zakresie automatyzacji.

Jak robotyzacja maszyn CNC wpływa na jakość produktów

Robotyzacja maszyn CNC ma istotny wpływ na jakość produktów wytwarzanych w różnych branżach przemysłowych. Dzięki zastosowaniu precyzyjnych systemów sterowania oraz zaawansowanych technologii obróbczych, roboty są w stanie wykonywać operacje z niezwykłą dokładnością, co przekłada się na minimalizację błędów produkcyjnych. W porównaniu do tradycyjnych metod ręcznych, które mogą być obarczone ryzykiem pomyłek ludzkich, roboty eliminują wiele czynników wpływających na jakość, takich jak zmęczenie czy nieuwaga operatora. Dodatkowo, dzięki możliwości ciągłego monitorowania procesów produkcyjnych za pomocą czujników i systemów wizyjnych, przedsiębiorstwa mogą szybko reagować na wszelkie nieprawidłowości i dostosowywać parametry pracy maszyn w celu utrzymania wysokiej jakości produktów. Robotyzacja pozwala również na standaryzację procesów produkcyjnych, co prowadzi do uzyskania jednorodnych wyrobów o powtarzalnej jakości.

Jakie umiejętności są potrzebne do pracy z robotyzacją maszyn CNC

W kontekście rosnącej popularności robotyzacji maszyn CNC pojawia się pytanie o umiejętności niezbędne do pracy w tym dynamicznie rozwijającym się środowisku. Pracownicy muszą posiadać solidne podstawy z zakresu obsługi maszyn CNC oraz programowania, aby móc efektywnie korzystać z nowoczesnych technologii. Znajomość języków programowania stosowanych w automatyce przemysłowej jest kluczowa, ponieważ umożliwia tworzenie i modyfikację programów sterujących dla robotów oraz maszyn CNC. Ponadto umiejętności związane z analizą danych stają się coraz bardziej istotne, ponieważ pracownicy muszą umieć interpretować informacje generowane przez systemy monitorujące i podejmować decyzje na ich podstawie. Warto również zwrócić uwagę na znaczenie umiejętności miękkich, takich jak zdolność do pracy zespołowej oraz komunikacji, ponieważ współpraca między różnymi działami firmy jest kluczowa dla sukcesu wdrożeń robotyzacyjnych.

Jakie są koszty wdrożenia robotyzacji maszyn CNC

Koszty wdrożenia robotyzacji maszyn CNC mogą być znaczące i różnią się w zależności od wielu czynników, takich jak wielkość przedsiębiorstwa, rodzaj produkcji oraz stopień skomplikowania instalowanych systemów. Na początku należy uwzględnić wydatki związane z zakupem odpowiednich maszyn i robotów przemysłowych. Nowoczesne urządzenia często wymagają znacznych inwestycji początkowych, które mogą być barierą dla mniejszych firm. Oprócz kosztów zakupu należy także brać pod uwagę wydatki związane z instalacją oraz uruchomieniem systemów robotyzacyjnych. Warto również pamiętać o kosztach szkoleń dla pracowników oraz ewentualnych modernizacjach istniejących linii produkcyjnych w celu ich dostosowania do nowych technologii. Jednakże długoterminowe korzyści płynące z automatyzacji mogą znacznie przewyższać początkowe wydatki.

Jakie branże korzystają z robotyzacji maszyn CNC

Robotyzacja maszyn CNC znajduje zastosowanie w wielu branżach przemysłowych, które cenią sobie efektywność i jakość produkcji. Jedną z najważniejszych dziedzin jest przemysł motoryzacyjny, gdzie precyzyjna obróbka elementów jest kluczowa dla bezpieczeństwa i funkcjonalności pojazdów. Roboty wykorzystywane są do spawania, malowania oraz montażu komponentów samochodowych, co pozwala na zwiększenie wydajności linii produkcyjnych. Kolejną branżą korzystającą z robotyzacji jest przemysł elektroniczny, gdzie precyzyjne cięcie i montaż podzespołów elektronicznych wymaga zastosowania nowoczesnych technologii obróbczych. W sektorze lotniczym również obserwuje się rosnącą obecność robotów CNC, które wykonują skomplikowane operacje obróbcze na elementach konstrukcji samolotów.

Jakie są różnice między tradycyjnymi a zrobotyzowanymi systemami CNC

Różnice między tradycyjnymi a zrobotyzowanymi systemami CNC są znaczące i mają wpływ na efektywność oraz jakość procesów produkcyjnych. Tradycyjne maszyny CNC często wymagają dużej interwencji ze strony operatora, który musi ręcznie ustawiać parametry pracy oraz monitorować procesy obróbcze. W przeciwieństwie do tego zrobotyzowane systemy CNC charakteryzują się dużym stopniem automatyzacji – roboty mogą samodzielnie wykonywać wiele operacji bez potrzeby stałego nadzoru ze strony ludzi. Dzięki temu możliwe jest osiągnięcie wyższej wydajności produkcji oraz skrócenie czasu realizacji zamówień. Kolejną istotną różnicą jest precyzja – zrobotyzowane maszyny są w stanie osiągać znacznie mniejsze tolerancje błędów niż tradycyjne rozwiązania, co przekłada się na lepszą jakość finalnych produktów. Zrobotyzowane systemy oferują także większą elastyczność – można je łatwo dostosować do różnych procesów produkcyjnych poprzez zmianę programowania lub konfiguracji robota.